《食品用塑料包装、容器、工具等制品生产许可审查细则》-2006-07实施

关于印发《食品用包装、容器、工具等制品生产许可通则》及《食品用塑料包装、容器、工具等制品生产许可审查细则》的通知

关于印发《食品用包装、容器、工具等制品生产许可通则》及《食品用塑料包装、容器、工具等制品生产许可审查细则》的通知,详见附件。

国家质量监督检验检疫总局

二〇〇六年七月

目 录

一、适用范围 ……………………………………………………………………………….……….1

二、食品用塑料包装、容器、工具等制品生产许可企业实地核查办法 ……………………… .3

(一)食品用塑料包装、容器、工具等制品生产许可企业实地核查办法使用说明……………3

(二)食品用塑料包装、容器、工具等制品生产许可企业实地核查办法………………………3

三、食品用塑料包装、容器、工具等制品各产品单元生产许可审查细则………………………10

(一)非复合膜袋产品生产许可审查细则…………………………………………..……………..10

(二)复合膜袋产品生产许可审查细则………………………………………………..…………..25

(三)片材产品生产许可审查细则……………………………………………………..…………..37

(四)编织袋产品生产许可审查细则……………………………………………………….……...44

(五)容器产品生产许可审查细则…………………………………………………………………49

(六)食品用工具产品生产许可审查细则…………………………………………………………58

一、适用范围

食品用塑料包装、容器、工具等制品生产许可审查细则适用于包装、盛放食品或者食品添加剂的塑料制品和塑料复合制品;食品或者食品添加剂生产、流通、使用过程中直接接触食品或者食品添加剂的塑料容器、用具、餐具等制品。根据产品的形式分为4类:包装类、容器类、工具类、其他类。其中包装类包括非复合膜袋、复合膜袋、片材、编织袋;容器类包括桶、瓶、罐、杯、瓶坯;工具类包括筷、刀、叉、匙、夹、料擦(厨房用)、盒、碗、碟、盘、杯等餐具;其他类包括不能归入以上三类中的其他食品用塑料包装、容器、工具等制品。食品用塑料包装、容器、工具等制品不包括食品在生产经营过程中接触食品的机械、管道、传送带。

第一批实施市场准入制度管理的食品用塑料包装、容器、工具等制品产品包括3类39个产品(详见表1),增补品种时将另行公布产品目录。根据生产工艺相同或相近的产品划分成一个产品单元的原则,食品用塑料包装、容器、工具等制品共分为6个产品单元:包装类包括4个产品单元:非复合膜袋、复合膜袋、片材、编织袋。容器类包括1个产品单元:容器。工具类包括1个产品单元:食品用工具。

食品用塑料包装、容器、工具等制品生产许可审查细则包括食品用塑料包装、容器、工具等制品企业生产许可实地核查办法和6个产品单元的生产许可审查细则。食品用塑料包装、容器、工具等制品企业生产许可实地核查办法和每个产品单元的生产许可审查细则构成了对该产品单元的生产许可企业审查办法。

表1 第一批实施市场准入制度管理的食品用塑料包装、容器、工具等制品目录

产品分类 | 产品单元 | 产品品种 | 产品标准 | 备注 |

包 装 类 | 1.非复合 膜袋 | 聚乙烯自粘保鲜膜 | GB 10457 1989 | |

商品零售包装袋(仅对食品用塑料包装袋) | GB/T 18893 2002 | |||

液体包装用聚乙烯吹塑薄膜 | QB 1231 1991 | |||

食品包装用聚偏二氯乙烯(PVDC)片状肠衣膜 | GB/T 17030 1997 | |||

双向拉伸聚丙烯珠光薄膜 | BB/T 0002 1994 | * | ||

高密度聚乙烯吹塑薄膜 | GB/T 12025 1989 | |||

包装用聚乙烯吹塑薄膜 | GB/T 4456 1996 | |||

包装用双向拉伸聚酯薄膜 | GB/T 16958 1997 | |||

单向拉伸高密度聚乙烯薄膜 | QB/T 1128 1991 | |||

聚丙烯吹塑薄膜 | QB/T 1956 1994 | |||

热封型双向拉伸聚丙烯薄膜 | GB/T 12026 2000 | |||

未拉伸聚乙烯、聚丙烯薄膜 | QB 1125 2000 | * | ||

夹链自封袋 | BB/T 0014 1999 | * | ||

包装用镀铝膜 | BB/T 0030 2004 | * | ||

2.复合膜袋 | 耐蒸煮复合膜、袋 | GB/T 10004 1998 | ||

双向拉伸聚丙烯(BOPP)/低密度聚乙烯(LDPE)复合膜、袋 | GB/T 10005 1998 | |||

双向拉伸尼龙(BOPA)/低密度聚乙烯(LDPE)复合膜、袋 | QB/T 1871 1993 | |||

榨菜包装用复合膜、袋 | QB 2197 1996 | |||

液体食品包装用塑料复合膜、袋 | GB 19741 2005 | |||

液体食品无菌包装用纸基复合材料 | GB 18192 2000 | |||

液体食品无菌包装用复合袋 | GB 18454 2001 | |||

液体食品保鲜包装用纸基复合材料(屋顶包) | GB 18706 2002 | |||

多层复合食品包装膜、袋 | GB/T 5009.60 2003 已备案的企业标准 | * | ||

3.片材 | 食品包装用聚氯乙烯硬片、膜 | GB/T 15267 1994 | ||

双向拉伸聚苯乙烯(BOPS)片材 | GB/T 16719 1996 | |||

聚丙烯(PP)挤出片材 | QB/T 2471 2000 | |||

4.编织袋 | 塑料编织袋 | GB/T 8946 1998 | ||

复合塑料编织袋 | GB/T 8947 1998 | |||

容 器 类 | 5.容器 | 聚乙烯吹塑桶 | GB/T 13508 1992 | |

聚对苯二甲酸乙二醇酯(PET)碳酸饮料瓶 | QB/T 1868 2004 | |||

聚酯(PET)无汽饮料瓶 | QB 2357 1998 | |||

聚碳酸酯(PC)饮用水罐 | QB 2460 1999 | |||

热罐装用聚对苯二甲酸乙二醇酯(PET)瓶 | QB/T 2665 2004 | |||

软塑折叠包装容器 | BB/T 0013 1999 | |||

包装容器 塑料防盗瓶盖 | GB/T 17876 1999 | |||

塑料奶瓶、塑料饮水杯(壶)、塑料瓶坯 | GB14942 1994 GB13113 1991 GB17327 1998 经备案的企业标准 | * | ||

工 具 类 | 6.食品用 工具 | 密胺塑料餐具 | QB 1999 1994 | |

塑料菜板 | QB/T 1870 1993 | |||

一次性塑料餐饮具 | GB 9688 1988 GB 9689 1988 经备案的企业标准 |

注:上表中带“*”为适用于包装、盛放食品的制品。

二、食品用塑料包装、容器、工具等制品生产许可企业实地核查办法

(一)食品用塑料包装、容器、工具等制品生产许可企业实地核查办法使用说明

1 本办法适用于对食品用塑料包装、容器、工具等制品生产加工企业生产许可实地核查。

2本办法分为:质量安全管理职责、企业环境与场所要求、生产资源提供、采购质量控制、生产过程控制、产品质量检验、生产安全防护7个部分,共7章25条55个核查内容。分否决项目和非否决项目。

2.1非否决项结论为“合格”、“一般不合格”、“严重不合格”三种。其中“一般不合格”是指企业出现的不合格是偶然的、孤立的现象,是性质一般的问题;“严重不合格”是指企业出现了区域性的或系统性的不合格,或是性质严重的不合格。

2.2否决项目结论分“合格”和“不合格”两种,在55个核查内容中, 生产设施(2.3.1,2.3.2)、设备工装(3.1.1)、原、辅材料采购(4.1.2,4.1.4)、工艺管理(5.1.2)、包装标识(5.4)、安全生产(7.1.2)8项为否决项,在表中加“*”表示。

3 本办法确定核查结论依据以下原则:

3.1合格(具备以下两种情况之一为合格):

3.1.1 一般不合格项不多于8项,无严重不合格项,无否决项;

3.1.2 严重不合格项不多于1项且一般不合格项不多于6项,无否决项。

3.2不合格(具备以下三种情况之一为不合格):

3.2.1严重不合格项为2项及以上;

3.2.2一般不合格项为9项及以上;

3.2.3否决项为1项及以上。

(二)食品用塑料包装、容器、工具等制品生产许可企业实地核查办法

1 质量安全管理职责

序号 | 核查项目 | 核查内容 | 核查要点 | 结论 |

1.1 | 组织领导 | 1 企业领导中应有人负责质量安全工作。 2 企业领导应当对可能影响产品质量安全的潜在紧急情况及事故制定应急措施。 | 1 是否指定领导中一人负责质量安全工作。 2 其职责和权利是否明确。 3企业领导是否制定了对可能影响产品质量安全的潜在紧急情况和事故的应急措施。 | 合格 一般不合格 □ 严重不合格 |

1.2 | 管理职责 | 1 企业应制定质量安全管理制度,规定各有关部门、人员的质量职责、权限和相互关系,特别是检验部门和人员的职责权限。 | 1是否制定了质量安全管理制度。 2是否规定了产品质量有关的部门、人员的质量职责、权限和相互关系。 3是否规定了检验部门和人员的职责权限。 | □ 合格 一般不合格 严重不合格 |

1.3 | 有效实施 | 1 在企业制定的规章管理制度中应有相应的考核办法并严格实施。 | 1是否规定了质量考核办法。 2是否已开展有效实施。 | □ 合格 一般不合格 严重不合格 |

2 企业环境与场所要求

序号 | 核查项目 | 核查内容 | 核查要点 | 结论 |

2.1 | 环境要求 | 1.1保持厂区内外环境整洁,厂区的地面、路面及运输等不应对产品的生产造成污染。 1.2生产、行政、生活辅助区的总体布局应合理,不得互相妨碍。 1.3应与有毒有害源保持一定距离。 | 1 厂区是否有整洁的生产环境,地面、路面及运输等是否未对产品的生产造成污染。 2 生产、行政、生活和辅助区的总体布局是否合理,且互相不妨碍。 3 是否与有毒有害源保持一定距离。 | □ 合格 □ 一般不合格 □ 严重不合格 |

2.1厂房应按生产工艺流程及需求进行合理布局。 2.2同一厂房内以及相邻厂房间的生产操作不得相互妨碍。 | 1 厂房是否按生产工艺流程及需求进行了合理布置。 2 同一厂房内以及相邻厂房间的生产是否相互妨碍。 | □ 合格 □ 一般不合格 □ 严重不合格 | ||

3 在设计和建设厂房时,应考虑使用时便于进行清洁工作。厕所、厨房应与生产区域隔离。 | 1 企业厂房的建设是否考虑使用时便于进行清洁工作。 2 厕所、厨房是否与生产区域隔离。 | □ 合格 □ 一般不合格 □ 严重不合格 | ||

2.2 | 车间要求 | 1.1生产车间应清洁安全并建立有关清洁生产的制度。 1.2 生产车间墙壁、地面、天花板表面平整光滑,并能耐受清理和消毒,以减少灰尘积聚和便于清洁。 1.3车间内应有与所生产的产品相适应的防尘设施。 1.4 有防止昆虫和其他动物进入的设施。 | 1 生产车间是否清洁安全并建立清洁生产制度。 2 生产车间墙壁、地面、天花板表面是否平整光滑,并能耐受清理和消毒,以减少灰尘积聚和便于清洁。 3 车间内是否有与生产相适应的防尘设施。 4 是否有防止昆虫和其他动物进入的设施。 | □ 合格 □ 一般不合格 □ 严重不合格 |

2 生产区和储存区应有与生产规模相适应的面积和空间。 | 1 生产区和储存区是否有与生产规模相适应的面积和空间用以安置设备、物料,便于生产操作,存放物料、中间产品、待验品和成品。 | □ 合格 □ 一般不合格 □ 严重不合格 | ||

3 生产区内的公共设施避免出现不易清洁的部位。生产区域内的更衣室和洗手设施等公共设施不应给生产带来污染。 | 1 公共设施是否有不易清洁的部位。 2 生产区域内的更衣室和洗手设施等公共设施是否给生产带来污染。 | □ 合格 □ 一般不合格 □ 严重不合格 | ||

4 生产区应根据需求提供足够的照明,对照明度有特殊要求的生产部门可设置局部照明。厂房应有应急照明设施。 | 1 是否根据生产需求提供足够的照明。 2 是否有应急照明设施。 | □ 合格 □ 一般不合格 □ 严重不合格 | ||

5 对有特殊生产要求如无菌包装等产品,对其生产区的空气质量,应监测其生产区的空气质量,并将结果记录存档。 | 1是否对特殊需要的产品监测生产区的空气质量并将结果记录存档。 | □ 合格 □ 一般不合格 □ 严重不合格 | ||

6 对生产区的温度、湿度有要求的产品的生产应有能满足生产安全工艺要求的相应设施。 | 1 生产区的温度和相对湿度是否能满足生产安全工艺要求。 | □ 合格 □ 一般不合格 □ 严重不合格 | ||

7 生产区内安装的水池、地漏不得对生产造成污染。 | 1 生产区内安装的水池、地漏是否对生产造成污染。 2 是否采取了相应措施对可能的污染进行控制。 | □ 合格 □ 一般不合格 □ 严重不合格 | ||

8 车间应分别建立人员进出和物流的通道,人员进入应有消毒、除尘或风淋(浴)等装置,工作人员必须穿着工作服进入车间,工作服应保持洁净。 | 1 是否建立了人员进出和物流的通道。 2 是否有消毒、除尘或风淋(浴)等装置。 3 工作人员是否穿着工作服进入车间。 4 工作服是否保持洁净。 | □ 合格 □ 一般不合格 □ 严重不合格 | ||

*2.3 | 生产设施 | 1企业必须具备满足生产需要的工作场所和生产设施,且维护完好。 2应有与所生产产品相适应的清洗、消毒、防尘、防腐、通风、污物处理等设施,并维护完好。 | 1 是否具备满足生产需要的工作场所和生产设施,且维护完好。 2是否有与所生产产品相适应的清洗、消毒、防尘、防腐、通风、污物处理等设施,并维护完好。 | □ 合格 □ 不合格 |

2.4 | 库房要求 | 1.1 企业的库房整洁卫生、通风良好、地面平滑。 1.2 有防漏、防潮、防尘、防止昆虫及其他动物进入的设施。 | 1 企业的库房是否整洁卫生,通风良好,地面平滑。 2是否有防漏、防潮、防尘、防止昆虫及其他动物等进入的设施。 | □ 合格 □ 一般不合格 □ 严重不合格 |

2.1 库房内存放的物品应保存良好,一般应离地、离墙存放。 2.2 原辅材料、成品(半成品)及包装材料分别存放并明确标识。 2.3 有毒、有害物品必须另行单独存放,并明确标识。 | 1库房内存放的物品是否保存良好,并离地、离墙存放。 2 原辅材料、成品(半成品)及包装材料是否分别存放并明确标识。 3 有毒、有害物品是否另行单独存放,是否明确标识。 | □ 合格 □ 一般不合格 □ 严重不合格 |

3 生产资源提供

序号 | 核查项目 | 核查内容 | 核查要点 | 结论 |

3.1 | 设备工装 | *1企业应具有《审查细则》中规定的必备生产设备。 | 1 是否具有《审查细则》中规定的必备生产设备。 | □ 合格 □ 不合格 |

2企业的生产设备和工艺装备的性能和精度应能满足生产的要求。 | 1 生产设备和工艺装备的性能和精度是否能满足生产的要求。 | □ 合格 一般不合格 严重不合格 | ||

3 设备应卫生整洁,避免污染。设备的布局和生产流程应当合理,防止造成产品与原材料的交叉污染。 | 1 设备是否卫生整洁,有无交叉污染。 | □ 合格 一般不合格 严重不合格 | ||

4.1与设备连接的主要固定管道应标明管内物料名称、流向。 4.2 生产设备应有明显的状态标志,并定期维修、保养和验证。设备安装、维修、保养的操作不得影响产品的质量。 4.3 生产设备应有专门人员使用、维修、保养和记录,并由专门人员管理。 | 1与设备连接的主要固定管道是否标明管内物料名称、流向。 2 是否因设备安装、维修、保养不到位影响产品质量。 3 生产、检验设备是否有使用、维修、保养记录,并由专人管理。 | □ 合格 一般不合格 严重不合格 | ||

3.2 | 检验设备 | 1.1企业应具备《审查细则》中规定的必备出厂检验设备。 1.2其适用范围和精密度应符合产品质量标准的检验要求,并有明显的合格标志,并定期校准。 1.3生产具有微生物限量要求的复合膜时,应配置独立的菌检室和菌检设备。 | 1 是否有审查细则中规定的必备出厂检验设备。 2 所具备检验设备和计量器具是否符合产品质量标准的检验要求,是否有明显的合格标志,并定期校验。 3 生产具有微生物限量要求的复合膜,是否配置独立的菌检室和菌检设备。 | □ 合格 一般不合格 严重不合格 |

3.3 | 人员要求 | 1.1企业领导应了解与生产有关的法律法规(如企业的质量责任和义务等),并具有一定的质量安全管理常识。了解企业领导在质量安全管理中的职责与作用。 1.2企业领导应有相关的专业技术知识。应了解产品标准、主要性能指标等;了解产品生产工艺流程、检验要求。 | 1 是否有基本的质量安全管理常识。是否了解产品卫生法对企业的要求(如企业的质量责任和义务等);是否了解企业领导在质量安全管理中的职责与作用。 2 是否有相关的专业技术知识。是否了解产品标准、主要性能指标等;是否了解产品生产工艺流程、检验要求。 | □ 合格 一般不合格 严重不合格 |

2企业技术人员应掌握专业技术知识,并具有一定的质量安全管理知识。 | 1 是否熟悉自己的岗位职责。 2 是否掌握相关的专业技术知识。 3 是否有一定的质量安全管理知识。 | □ 合格 一般不合格 严重不合格 | ||

3.1生产操作人员应熟悉自己的岗位职责,能熟练地进行生产操作。 3.2 应能看懂相关的图纸、配方和工艺文件。 3.3 电工、叉车工等特殊岗位工作人员应持证上岗。 | 1 生产操作人员是否熟悉自己的岗位职责,是否能熟练地进行生产操作。 2 是否能看懂相关的图纸、配方和工艺文件。 3 电工、叉车工等特殊岗位工作人员是否持证上岗。 | □ 合格 一般不合格 严重不合格 | ||

4 检验人员应熟悉产品检验规定,具有与工作相适应的质量安全知识、技能和相应的资格。 | 1 是否熟悉产品检验相关规定。 2 是否具有与工作相适应的质量安全知识、技能和相应的资格。 | □ 合格 □ 一般不合格 □ 严重不合格 | ||

5 企业应对与产品质量安全相关的人员进行必要的培训和考核。企业应对直接接触产品的从业人员进行卫生法规和相应技术、技能的培训,对个人卫生进行控制,相关人员应按食品卫生法的要求取得健康证明;企业应建立文件程序对人员的个人卫生状况进行监控,并保存相关记录。 | 1 企业是否对直接接触产品的从业人员进行卫生法规和相应的技术培训,对个人卫生状况进行控制。 2 企业是否建立文件程序对人员的个人卫生状况进行监控,并保存相关记录。 | □ 合格 一般不合格 严重不合格 | ||

3.4 | 技术标准 | 1 企业应有和执行《审查细则》中规定的现行有效的国家标准、行业标准及地方标准并具有相应的原材料标准。企业制定的产品标准或内控标准应达到或严于相应的国家标准或行业标准的要求。 | 1 是否具有《审查细则》中规定的产品标准和相关标准。 2 企业制定的产品标准或内控标准是否能达到或严于相应的国家标准或行业标准的要求。 | □ 合格 一般不合格 严重不合格 |

3.5 | 工艺文件 | 1 企业应具备生产过程中所需的各种规程、作业指导书等工艺文件。 | 1 企业是否制定了生产过程中所需的各种规程、作业指导书等工艺文件。 | □ 合格 一般不合格 严重不合格 |

2 企业的工艺文件应正确、完整、统一,并对关键控制点制定相应的工艺措施。 | 1 工艺文件是否正确、完整,工艺参数是否明确。 ①检查工艺文件,确定各工序的工艺参数和设备工装、检具的技术要求是否正确、明确。 ②检查工艺文件目录明细表、工艺过程卡、工序卡、作业指导书、检验规程等工艺文件内容是否完整。 2 各部门使用的工艺文件是否统一。 3 对关键控制点是否制定相应的控制措施。 | □ 合格 一般不合格 严重不合格 | ||

3.6 | 文件管理 | 1企业应制定技术文件管理制度,文件的发布应经过正式批准,使用部门可随时获得文件的有效版本,文件的修改应符合规定要求。企业应有部门或专(兼)职人员负责技术文件管理。 | 1 是否制定了技术文件管理制度。 2 发布的文件是否经正式批准。 3 使用部门是否能随时获得文件的有效版本。 4 文件的修改是否符合规定。 5 是否有部门或专(兼)职人员负责技术文件管理。 | □ 合格 一般不合格 严重不合格 |

4 采购质量控制

序号 | 核查项目 | 核查内容 | 核查要点 | 结论 |

4.1 | 原辅材料采购 | 1.1企业应制定原辅材料采购的管理制度,对原辅材料的采购、检验或验证实施有效控制,保证产品所用原辅材料满足规定要求。 1.2 企业如有外协加工等委托服务项目,应制定相应的质量安全管理控制办法。 | 1 是否制定了采购质量控制制度,制度内容是否完整合理。 2 是否制定了外协加工等委托服务项目的质量安全管理控制办法。 3 质量安全管理控制办法是否完整合理。 | □ 合格 一般不合格 严重不合格 |

*2原辅材料必须提供检验合格证明或报告,必须使用食品用原辅材料。其中直接与食品接触的原料应符合树脂或成型品的卫生标准,并提供相应的证据。 | 1 原辅材料是否具备合格检验证明或报告。 2 查看原辅材料产品标识及有关证明,核查原辅材料是否为食品用原辅材料。 | □ 合格 不合格 | ||

3 企业应对原辅材料供方进行评价,选择合格供应商。企业应保存关键材料供应商、选择评价和日常管理记录,保存原料进货检验/验证记录及供应商提供的合格证明。保存期限不应短于相应产品的保质期。 | 1 是否制定了供方评价准则;是否按规定进行了供方评价;是否保存供方及外协单位名单和供货、协作记录;是否对供方及协作进行质量控制。 | □ 合格 一般不合格 严重不合格 | ||

*4企业应制定原辅材料使用台帐,原材料不得使用外购回收料及受污染的原料。 | 1 企业是否制定原辅材料使用台帐,对原辅材料的使用进行详细的记录。 2 企业是否使用回收料进行生产。 | □ 合格 □ 不合格 | ||

4.2 | 采购文件 | 1 企业应制定采购计划、采购清单、采购协议、采购合同等采购文件,并按采购文件进行采购。 | 1 是否有采购文件(如:采购计划、采购清单、采购合同等)。 2 采购文件是否明确了验收规定。 3 采购文件是否经正式批准。 4 是否按采购文件进行采购。 | □ 合格 一般不合格 严重不合格 |

4.3 | 采购验证 | 1 企业应按规定对采购的原辅材料以及外协件进行质量检验或者根据有关规定进行质量验证,检验或验证的记录应该齐全。 | 1 是否对采购及外协件的质量检验或验证作出规定。 2 是否按规定进行检验或验证。 3 是否保留完整齐全的检验或验证记录。 | □ 合格 一般不合格 严重不合格 |

5 生产过程控制

序号 | 核查项目 | 核查内容 | 核查要点 | 结论 |

5.1 | 工艺管理 | 1 企业应建立质量安全小组或有专(兼)职人员,企业应识别工艺过程质量安全的危害因素,并设定关键控制点。 | 1 是否对影响质量安全的危害因素进行识别。 2 是否对重要工序或产品关键特性设置了质量控制点。 3 是否在工艺流程图上标出了关键控制点。 | □ 合格 一般不合格 严重不合格 |

*2应对生产过程中原辅材料的使用进行监控,不得使用非食品包装用原材料的助剂及添加剂。助剂及添加剂的使用应符合《审查细则》的相关要求。 | 1 是否使用了非食品用原辅材料的助剂及添加剂。 2 助剂及添加剂的使用是否符合相关要求。 | □ 合格 □ 不合格 | ||

3 企业职工应严格执行工艺管理制度,按操作规程、作业指导书等工艺文件进行生产操作。 | 1 是否按制度、规程等工艺文件进行生产操作。 | □ 合格 一般不合格 严重不合格 | ||

4 企业应制定关键控制点的管理办法,并按照规定进行控制。对生产过程中的关键控制工序建立可追溯性记录。 | 1 是否制订关键控制点的管理办法和操作控制程序,其内容是否完整。 2 是否按程序实施质量控制。 3 是否具备可追溯性记录。 | □ 合格 一般不合格 严重不合格 | ||

5.2 | 过程检验 | 1 企业在生产过程中应按规定开展过程检验,应根据工艺规程的有关参数要求,对过程产品进行检验。作好检验记录,并对检验状态进行标识。(过程检验包括首件检验、巡回检验和完工检验。) | 1 是否对产品质量检验作出规定。 2 是否按规定进行检验。 3 是否作检验记录。 4 是否对检验状况进行标识。 | □ 合格 一般不合格 严重不合格 |

5.3 | 搬运贮存 | 1 在搬运和贮存过程中应加强防护,防止原辅材料、半成品、成品出现损伤、污染。 | 1 有无适宜的搬运工具、必要的工位器具、贮存场所和防护措施。 2 原辅材料、半成品、成品是否出现损伤、污染。 | □ 合格 一般不合格 严重不合格 |

5.4* | 包装标识 | 1申证产品应在产品包装或标签上注明“食品用”字样。应有产品说明书或产品标签,注明使用方法、使用注意事项、用途、使用环境、使用温度、主要原辅材料名称等内容。 2 对于标识“耐高温”、“可蒸煮”或“微波炉使用”的,企业应提供相应的依据。 | 1 是否有产品说明书或产品标签,产品说明书或产品标签的内容是否齐全。 2 产品包装或标签上是否注明“食品用”。 3 对于标识“耐高温”、“可蒸煮”或“微波炉使用”的,企业是否能够提供相应的依据。 | □ 合格 □ 不合格 |

6 产品质量检验

序号 | 核查项目 | 核查内容 | 核查要点 | 结论 |

6.1 | 检验管理 | 1.1企业应设立质量检验部门,并设置专(兼)职检验人员。 1.2对存在的质量问题,质量检验部门应具有否决权。 | 1 是否有检验部门或专(兼)职检验人员,能否独立行使权力。 2 是否制定了检验管理制度和检验设备计量器具管理制度。 3 质量检验部门是否对存在的质量问题具有否决权。 | □ 合格 一般不合格 严重不合格 |

2.企业应根据标准要求对所生产产品进行型式试验。如有委托检验项目,必须委托具有法定检验资质的机构进行检验。 | 1 是否按标准规定对产品进行型式试验。 2 如有委托检验项目,是否委托有法定检验资质的的检验机构进行检验。 | □ 合格 一般不合格 严重不合格 | ||

6.2 | 出厂检验 | 1 企业应按产品标准的要求,对产品进行出厂检验,做好原始记录,并出具产品检验合格证明。 | 1 是否有出厂检验规定。 2 是否具备出厂检验记录/报告或证明。 | □ 合格 一般不合格 □ 严重不合格 |

6.3 | 不合格品 | 1 企业应制定不合格品的管理办法,对检验不合格的产品,要根据不合格的严重程度,由检验、技术、质量安全管理部门按照规定的职责和程序,分别做出相应处置。 | 1 是否对在原材料及生产过程和成品中出现的不合格品进行处置。 2 是否对不合格品的处置进行了记录。 | □ 合格 一般不合格 严重不合格 |

2 应建立销售记录,详细记录产品的销售流向,制定对已售出的不合格产品的召回制度。 | 1 是否建立了销售记录,详细记录了产品的销售流向。 2 是否建立了不合格品召回制度。 | □ 合格 一般不合格 严重不合格 | ||

6.4 | 退货品 | 1 对退货品应制定退货品管理制度,对不合格退货品要按不合格品处理。 | 1 是否对退货品制定了相应管理制度。 | □ 合格 一般不合格 严重不合格 |

7 生产安全防护

序号 | 核查项目 | 核查内容 | 核查要点 | 结论 |

7.1 | 安全生产 | 1企业应根据国家有关法律法规制订及实施安全生产制度,并做好有效实施记录。 | 1 是否制订了安全生产制度。 2 危险部位是否有必要的防护措施。 3 是否对易燃、易爆等危险品进行隔离和防护。 | □ 合格 一般不合格 严重不合格 |

*2企业在生产、运输、贮存过程中,应防止有毒化学品的污染,生产厂不得同时生产有毒化学物品。 | 1 企业在生产、运输、贮存过程中,是否受到有毒化学品的污染。 2 企业是否同时生产有毒化学物品。 | □ 合格 □ 不合格 | ||

3 废水、废气、废料排放、噪声污染及卫生要求等应符合国家有关规定。 | 1 三废排放是否符合规定。 2 是否存在危害人身健康情况。 | □ 合格 一般不合格 严重不合格 |

注:1.申请取证产品通过GB/T19001质量管理体系认证的企业,在实地核查时,可免去核查质量安全管理职责(1)、工艺文件(3.5.1)、文件管理(3.6)、采购文件(4.2);

2. 申请取证产品通过GB/T24001环境体系认证的企业,在实地核查时,可免去核查安全生产(7.1.3);

3.取得医药包装许可证的企业,在实地核查时,申请取证产品与医药包装许可证许可范围内的医药包装产品在同一场所生产的可免去核查企业环境与场所要求(2)。

本实地核查办法由国家食品质量安全监督检验中心和国家包装产品质量监督检验中心(济南)负责起草。

本实地核查办法主要起草人:王朝晖、王微山

三、食品用塑料包装、容器、工具等制品各产品单元生产许可审查细则

(一)非复合膜袋产品生产许可审查细则

1. 发证产品范围

本审查细则适用于聚乙烯自粘保鲜膜、商品零售包装袋、液体包装用聚乙烯吹塑薄膜、食品包装用聚偏二氯乙烯(PVDC)片状肠衣膜、双向拉伸聚丙烯珠光薄膜、高密度聚乙烯吹塑薄膜、包装用聚乙烯吹塑薄膜、包装用双向拉伸聚酯薄膜、单向拉伸高密度聚乙烯薄膜、聚丙烯吹塑薄膜、热封型双向拉伸聚丙烯薄膜、未拉伸聚乙烯、聚丙烯薄膜、夹链自封袋、包装用镀铝薄膜等。

增加普通型聚丙烯薄膜、尼龙薄膜。企业将普通双向拉伸聚丙烯薄膜产品加热封条后直接用于包装食品按热封型双向拉伸聚丙烯薄膜处理。

尚未纳入本审查细则的其它非复合膜袋产品,增补时另行规定。

根据《产业结构调整指导目录(2005年本)》(中华人民共和国国家发展和改革委员会令第40号),不再受理2005年12月2日后新建超薄型(厚度低于0.015毫米)塑料袋生产线的企业申请。

2. 基本生产流程及关键工艺控制

2.1 基本生产流程

申证企业应制定生产流程,并制订相应的程序文件。

2.1.1 吹塑法

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

2.1.2 流延法

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

注: 对购置半成品加工制成品的企业,仅制定本企业满足生产需要的生产流程和程序文件。

2.2 关键工艺控制

企业应对以下关键控制环节制订操作程序:

2.2.1挤出熔融塑化工艺参数的控制。

2.2.2冷却定型的过程控制。

2.2.3吹胀或牵伸工艺参数的控制。

3. 必备的生产设备

非复合膜袋产品生产企业必备的生产设备见表1。

表1 非复合膜袋产品必备的生产设备

序号 | 产品品种 | 必备生产设备 |

1 | 聚乙烯自粘保鲜膜 | 吹塑法:1.原料称量设备 2.原料混合设备 3.挤出吹塑机组(挤出机、吹塑机、冷牵引机) 4.分切机等辅助设备 流延法:1.原料称量设备 2.原料混合设备 3.挤出流延机组 4.分切机 |

2 | 商品零售包装袋(仅对食品用塑料包装袋) | 1.原料称量设备 2.原料混合设备 3.挤出吹塑机组 4.制袋、印刷设备(需印刷时) |

3 | 液体包装用聚乙烯吹塑薄膜 | 1.原料称量设备 2.原料混合设备 3.挤出吹塑机组 4.分切机 |

4 | 食品包装用聚偏二氯乙烯(PVDC)片状肠衣膜 | 1.原料称量设备 2.原料混合设备 3.挤出吹塑机组(双泡法) 4.分切机、印刷机(需要印刷时) |

5 | 双向拉伸聚丙烯珠光薄膜 | 1.原料称量设备 2.原料混合设备 3.挤出流延双向拉伸机组 4.分切机 |

6 | 高密度聚乙烯吹塑薄膜 | 1.原料称量设备 2.原料混合设备 3.挤出吹塑机组 |

7 | 包装用聚乙烯吹塑薄膜 | 1.原料称量设备 2.原料混合设备 3.挤出吹塑机组 |

8 | 包装用双向拉伸聚酯薄膜 | 1.原料称量设备 2.原料混合设备 3.挤出流延双向拉伸机组 4.分切机 |

9 | 单向拉伸高密度聚乙烯薄膜 | 1.原料称量设备 2.原料混合设备 3.挤出吹塑机组 |

10 | 聚丙烯吹塑薄膜 | 1.原料称量设备 2.原料混合设备 3.挤出吹塑机组 |

11 | 热封型双向拉伸聚丙烯薄膜 | 1.原料称量设备 2.原料混合设备 3.挤出流延机双向拉伸组 4.分切机 |

12 | 未拉伸聚乙烯、聚丙烯薄膜 | 1.原料称量设备 2.原料混合设备 3.挤出流延机组 4.分切机 |

13 | 夹链自封袋 | 1.原料称量设备 2.原料混合设备 3.挤出吹塑机组 4.分切机 |

14 | 包装用镀铝膜 | 1.原料称量设备 2.原料混合设备 3.挤出流延机组 4.分切机(需要时) 5.真空镀铝设备 |

注: 对购置半成品加工制成品的企业,企业应具备相应工序规定的生产设备。

增加:普通型双向拉伸聚丙烯薄膜参照热封型双向拉伸聚丙烯薄膜;

双向拉伸聚酰胺(尼龙)薄膜必备生产设备为:原料称量设备、原料混合设备、挤出流延双向拉伸机组、分切机等。

4. 产品标准和相关标准

非复合膜袋产品标准和相关标准见表2

表2 非复合膜袋产品标准和相关标准

序号 | 产品品种 | 产品标准 | 相关标准 |

1 | 聚乙烯自粘保鲜膜 | GB 10457 1989 聚乙烯自粘保鲜膜 | GB/T 1037 1988 塑料薄膜和片材水蒸气透过性试验方法 杯式法 GB/T 1038 2000 塑料薄膜和片材气体透过性试验方法 压差法 GB/T 1040 1992 塑料拉伸性能试验方法 GB/T 2410 1980 透明塑料透光率和雾度试验方法 GB 9687 1988 食品包装用聚乙烯成型品卫生标准 GB/T 6388 1986 运输包装收发货标志 GB/T 6672 2001 塑料薄膜和薄片厚度测定机械测量法 QB/T 1130 1991 塑料直角撕裂性能试验方法 GB/T 5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 |

2 | 食品包装用聚偏二氯乙烯(PVDC)片状肠衣膜 | GB/T 17030 1997 食品包装用聚偏二氯乙烯(PVDC)片状肠衣膜 | GB/T 1037 1988 塑料薄膜和片材透水蒸气性试验方法 杯式法 GB/T 1038 2000 塑料薄膜和片材气体透过性试验方法 压差法 GB 2828.1 2003 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 GB/T 5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB/T 6672 2001 塑料薄膜和薄片厚度的测定 机械测量法 GB/T 6673 2001 塑料薄膜与片材长度和宽度的测定 GB/T 10006 1988 塑料薄膜和薄片摩擦系数测定方法 GB/T 11999 1989 塑料薄膜和薄片耐撕裂性试验方法 埃莱门多夫法 GB/T 12027 2004 塑料 薄膜和薄片 加热尺寸变化率试验方法 GB/T 13022 1991 塑料薄膜拉伸性能试验方法 GB/T 5009.122 2003食品容器、包装材料用聚氯乙烯树脂及成型品中残留量l,l—二氯乙烷的测定 |

3 | 商品零售包装袋(仅对食品用塑料包装袋) | GB/T 18893 2002 商品零售包装袋(仅对食品用塑料包装袋) | GB/T 15239 1994 孤立批计数抽样检验程序及抽样表 GB/T 15482 1995 产品质量监督小总体计数一次抽样检验程序及抽样表 GB/T 6672 2001 塑料薄膜和薄片厚度的测定 机械测量法 GB/T 18006.1 1999 一次性可降解餐饮具通用技术条件 GB/T 18006.2 1999 一次性可降解餐饮具降解性能试验方法 GB/T 18455 2001 包装回收标志 QB/T 2358 1998 塑料薄膜包装袋热合强度测定方法 GB 9687 1988 食品包装用聚乙烯成型品卫生标准 GB/T 5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 |

4 | 液体包装用聚乙烯吹塑薄膜 | QB 1231 1991 液体包装用聚乙烯吹塑薄膜 | GB/T 1037 1988 塑料薄膜和片材透水蒸气性试验方法 杯式法 GB/T 1038 2000 塑料薄膜和片材气体透过性试验方法 压差法 GB 2828.1 2003 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 GB/T 2918 1998 塑料试样状态调节和试验的标准环境 GB/T 4456 1996 包装用聚乙烯吹塑薄膜 GB/T5009.60 2003食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB/T 5738 1995 饮料塑料周转箱 GB/T 6672 2001 塑料薄膜和薄片厚度测定 机械测量法 GB/T 6673 2001 塑料薄膜与片材长度和宽度的测定 GB/T 9639 1988 塑料薄膜和薄片抗冲击性能试验方法 自由落镖法 GB 9687 1988 食品包装用聚乙烯成型品卫生标准 GB/T 10006 1988 塑料薄膜和薄片摩擦系数测定方法 GB/T 13022 1991 塑料薄膜拉伸性能试验方法 QB/T 2358 1998 塑料薄膜包装袋热合强度测定方法 |

5 | 双向拉伸聚丙烯珠光薄膜 | BB/T 0002 1994 双向拉伸聚丙烯珠光薄膜 | GB/T 1037 1988 塑料薄膜和片材透水蒸气性试验方法 杯式法 GB/T 2410 1980 透明塑料透光率及雾度试验方法 GB/T 2918 1998 塑料试样状态调节和试验的标准环境 GB/T 5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB/T 6343 1995 泡沫塑料和橡胶表观密度的测定 GB/T 6672 2001 塑料薄膜和薄片厚度的测定 机械测量法 GB/T 6673 2001 塑料薄膜与片材长度和宽度的测量 GB 9688 1988 食品包装用聚丙烯成型品卫生标准 GB/T 10006 1988 塑料薄膜和薄片摩擦系数测定方法 GB/T 12026 2000 热封型双向拉伸聚丙烯薄膜 GB/T 13022 1991 塑料薄膜拉伸性能试验方法 QB/T 2358 1998 塑料薄膜包装袋热封强度测定方法 |

6 | 高密度聚乙烯吹塑薄膜 | GB/T 12025 1989 高密度聚乙烯吹塑薄膜 | GB/T 1040 1992 塑料拉伸性能试验方法 GB/T 2918 1998 塑料试样状态调节和试验的标准环境 GB/T 6672 2001 塑料薄膜和薄片厚度测定 机械测量法 GB/T 6673 2001 塑料薄膜与片材长度和宽度的测量 GB/T 9639 1988 塑料薄膜和薄片抗冲击性能试验方法 自由落镖法 GB9687 1988 食品包装用聚乙烯成型品卫生标准 GB/T5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 |

7 | 未拉伸聚乙烯、聚丙烯薄膜 | QB/T 1125 2000 未拉伸聚乙烯、聚丙烯薄膜 | GB/T 2410 1980 透明塑料透光率及雾度试验方法 GB 2828.1 2003 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 GB/T2918 1998 塑料试样状态调节和试验的标准环境 GB/T 4456 1996 包装用聚乙烯吹塑薄膜 GB/T 6672 2001 塑料薄膜和薄片厚度的测定 机械测量法 GB/T 6673 2001 塑料薄膜与片材长度和宽度的测量 GB9687 1988 食品包装用聚乙烯成型品卫生标准 GB9688 1988 食品包装用聚丙烯成型品卫生标准 GB 10003 1996 通用型双向拉伸聚丙烯薄膜 QB/T 1130 1991 塑料撕裂强度试验方法 GB/T 13022 1991 塑料薄膜拉伸性能试验方法 GB/T10006 1988 塑料薄膜和薄片摩擦系数测定方法GB/T14216 1993 塑料膜和片润湿张力试验方法 GB/T5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 |

8 | 包装用聚乙烯吹塑薄膜 | GB/T 4456 1996 包装用聚乙烯吹塑薄膜 | GB 2828.1 2003 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 GB/T2918 1998 塑料试样状态调节和试验的标准环境 GB/T 5009.60 2003食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB/T 6672 1986 塑料薄膜和薄片厚度的测定 机械测量法 GB/T 6673 1986 塑料薄膜与片材长度和宽度的测量 GB/T 9639 1988 塑料薄膜和薄片抗冲击性能试验方法 自由落镖法 GB9687 1988 食品包装用聚乙烯成型品卫生标准 GB/T 13022 1991 塑料薄膜拉伸性能试验方法 |

9 | 单向拉伸高密度聚乙烯薄膜 | QB/T1128 1991 单向拉伸高密度聚乙烯薄膜 | GB 1410 1989 固体绝缘材料体积电阻率和表面电阻率实验方法 GB/T 2410 1980 透明塑料透光率及雾度试验方法 GB 2828.1 2003 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 GB/T2918 1998 塑料试样状态调节和试验的标准环境 GB/T 6672 2001 塑料薄膜和薄片厚度的测定 机械测量法 GB/T 6673 2001 塑料薄膜与片材长度和宽度的测量 GB 9687 1988 食品包装用聚乙烯成型品卫生标准 GB/T5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 |

10 | 热封型双向拉伸聚丙烯薄膜 | GB/T 12026 2000 热封型双向拉伸聚丙烯薄膜 | GB/T 1037 1988 塑料薄膜和片材透水蒸气性试验方法(杯式法) GB/T 2410 1980 透明塑料透光率及雾度试验方法 GB 2828.1 2003 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 GB/T 2918 1998 塑料试样状态调节和试验的标准环境 GB/T 5009.60 2003食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB/T 6672 2001 塑料薄膜和薄片厚度的测定 机械测量法 GB/T 6673 2001 塑料薄膜与片材长度和宽度的测量 GB/T 8807 1988 塑料镜面光泽实验方法 GB 9688 1988 食品包装用聚丙烯成型品卫生标准 GB/T 10006 1988 塑料薄膜和薄片摩擦系数测定方法 GB/T 13022 1991 塑料薄膜拉伸性能试验方法 GB/T 14216 1993 塑料膜和片润湿张力实验方法 |

11 | 聚丙烯吹塑薄膜 | QB/T 1956 1994 聚丙烯吹塑薄膜 | GB/T 2410 1980 透明塑料透光率及雾度试验方法 GB 2828.1 2003 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 GB/T 2918 1998 塑料试样状态调节和试验的标准环境 GB/T 5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB/T 6672 2001 塑料薄膜和薄片厚度测定 机械测量法 GB/T 6673 2001 塑料薄膜与片材长度和宽度的测量 GB 9688 1988 食品包装用聚丙烯成型品卫生标准 GB/T 13022 1991 塑料薄膜拉伸性能试验方法 QB/T 1130 1991 塑料直角撕裂性能实验方法 |

12 | 包装用双向拉伸聚酯薄膜 | GB/T16958 1997 包装用双向拉伸聚酯薄膜 | GB/T 1037 1988 塑料薄膜和片材透水蒸气性试验方法 杯式法 GB/T 1038 2000 塑料薄膜和片材气体透过性试验方法 压差法 GB/T 2410 1980 透明塑料透光率及雾度试验方法 GB 2828.1 2003 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 GB/T 2918 1998 塑料试样状态调节和试验的标准环境 GB/T 6672 2001 塑料薄膜和薄片厚度的测定 机械测量法 GB/T 6673 2001 塑料薄膜与片材长度和宽度的测量 GB/T 10006 1988 塑料薄膜和薄片摩擦系数测定方法 GB/T 13022 1991 塑料薄膜拉伸性能试验方法 GB 13113 1991 食品容器及包装材料用聚对苯二甲酸乙二醇酯成型品卫生标准 GB/T 14216 1993 塑料膜和片润湿张力实验方法 GB/T 5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 |

13 | 夹链自封袋 | BB/T0014 1999 夹链自封袋 | GB/T 2918 1998 塑料试样状态调节和试验的标准环境 GB /T 4456 1996 包装用聚乙烯吹塑薄膜 GB/T 6672 2001 塑料薄膜和薄片厚度的测定 机械测量法 GB/T 6673 2001 塑料薄膜与片材长度和宽度的测量 GB 9687 1988 食品包装用聚乙烯成型品卫生标准 QB/T 2358 1998 塑料薄膜包装袋热封强度测定方法 GB/T5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 |

14 | 包装用镀铝薄膜 | BB/T0030 2004 包装用镀铝薄膜 | GB/T 1037 1988 塑料薄膜和片材透水蒸气性试验方法 杯式法 GB/T 1038 2000 塑料薄膜透气性试验方法 GB/T 2828.1 2003计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 GB/T 2918 1998 塑料试样状态调节和试验的标准环境 GB/T 5009.60 2003食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB/T 6672 2001 塑料薄膜和薄片厚度测定 机械测量法 GB/T 6673 2001 塑料薄膜和薄片 长度和宽度的测定 GB 9688 1988 食品包装用聚丙烯成型品卫生标准 GB/T 13022 1991 塑料 薄膜拉伸性能试验方法 GB/T 14216 1993 塑料膜和片润湿张力试验方法 GB/T 15717 1995 真空金属镀层厚度测定方法(电阻法) |

注:凡是不注日期的标准,其最新版本适用于本细则。

增加:双向拉伸聚酰胺(尼龙)薄膜产品标准和相关标准为:

GB/T 191 2000 包装储运图示标志

GB/T 1038 2000 塑料薄膜和薄片气体透过性试验方法 压差法

GB/T 2410 1980 透明塑料透光率和雾度试验方法

GB/T2828.1 2003 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 2918 1998 塑料试样状态调节和试验的标准环境

GB/T 6672 2001 塑料薄膜和薄片厚度测定 机械测量法

GB/T 6673 2001 塑料薄膜和薄片长度和宽度的测定

GB/T 10006 1988 塑料薄膜和薄片摩擦系数测定方法

GB/T 11999 1989 塑料薄膜和薄片耐撕裂性试验方法 埃莱门多夫法

GB/T 12027 2004 塑料 薄膜和薄片 加热尺寸变化率试验方法

GB/T 1040.3 2006 塑料拉伸性能试验方法

GB/T 14216 1993 塑料 膜和片润湿张力试验方法

GB16332 食品包装材料用尼龙成型品卫生标准

5. 原辅材料的有关要求

修改为:树脂原料的卫生性能应分别符合GB9693 1988《食品包装用聚丙烯树脂卫生标准》、GB13114《食品包装容器及包装材料用聚对苯二甲酸乙二醇脂树脂卫生标准》、GB15204 1994《食品容器、包装材料用偏氯乙烯 氯乙烯共聚树脂卫生标准》。GB16331 1996《食品包装材料用尼龙6树脂卫生标准》。助剂和用量应符合GB9685 2003《食品容器、包装材料用助剂使用卫生标准》。如使用的原辅材料为实施生产许可管理的产品,必须选用获证产品。

6. 必备的出厂检验设备

非复合膜袋产品生产企业必备的出厂检验设备见表3。

表3 非复合膜袋产品生产企业必备的出厂检验设备

序号 | 产品品种 | 出厂检验设备 |

1 | 聚乙烯自粘保鲜膜 | 1.钢板尺 2.低温箱 3.温度计 4.拉力机 5.橡胶滚辘 6.测厚仪 7.1000ml烧杯 |

2 | 商品零售包装袋(仅对食品用塑料包装袋) | 1.钢板尺 2..测厚仪 3、胶粘带(剥离强度为6.5N/15mm±1.0 N/15mm) |

3 | 液体包装用聚乙烯吹塑薄膜 | 1.钢板尺 2.拉力机 3.热封仪 4.测厚仪 5.落镖冲击试验机 |

4 | 食品包装用聚偏二氯乙烯(PVDC) 片状肠衣膜 | 1.钢板尺 2.拉力机 3.烘箱 4.测厚仪 |

5 | 双向拉伸聚丙烯珠光薄膜 | 1.钢板尺 2.拉力机 3.雾度仪 4.修改为干燥箱或烘箱 5.热封仪 6.摩擦系数仪 7.测厚仪 8.天平 9.光泽仪 |

6 | 高密度聚乙烯吹塑薄膜 | 1.钢板尺 2.拉力机 3.测厚仪 4.落镖冲击试验机 去掉玻璃试验器具、干燥器、水浴锅、干燥箱、分析天平、温度计 |

7 | 包装用聚乙烯吹塑薄膜 | 1.钢板尺 2.拉力机 3.测厚仪 |

8 | 包装用双向拉伸聚酯薄膜 | 1.钢板尺 2.拉力机 3.干燥箱(去掉) 4.测厚仪 |

9 | 单向拉伸高密度聚乙烯薄膜 | 1.钢板尺 2.测厚仪 3.扭捻性测定仪 4.雾度仪 |

10 | 聚丙烯吹塑薄膜 | 1.钢板尺 2.拉力机 3.测厚仪 4.雾度仪(通用级薄膜除外) |

11 | 热封型双向拉伸聚丙烯薄膜 | 1.钢板尺 2.拉力机 3.雾度仪 4.干燥箱 5.热封仪 6.摩擦系数仪 7.测厚仪 8.光泽仪 |

12 | 未拉伸聚乙烯、聚丙烯薄膜 | 1.钢板尺 2.拉力机 3.雾度仪 4.摩擦系数仪 5.测厚仪 |

13 | 夹链自封袋 | 1.钢板尺 2.拉力机 3.测厚仪 |

14 | 包装用镀铝薄膜 | 1.钢板尺 2.拉力机 3.烘箱 4.测厚仪 5.压敏胶粘带 6.不锈钢板 7.电阻计 |

15 | 普通型双向拉伸聚丙烯薄膜 | 1.钢板尺 2.拉力机 3.雾度仪 4.干燥箱 5.热封仪 6.摩擦系数仪 7.测厚仪 8.光泽仪 |

16 | 双向拉伸聚酰胺(尼龙)薄膜 | 钢板尺、拉力机、雾度仪、测厚仪、摩擦系数仪、烘箱、撕裂度测定仪 |

7.发证检验规则

7.1 抽样方法

从生产企业成品库房中抽取样品。应尽量选择工序相对复杂,检验项目覆盖面相对较大的产品品种。生产8种或8种以下非复合膜袋产品的企业,抽样时抽取3种产品(企业生产产品不足3种的全抽);生产8种以上非复合膜袋类产品的企业,抽样时抽取4种产品。以相同原料、同一工艺条件生产的同一规格的成品为一个检验批次。按表4中规定抽样基数和抽样数量进行抽样。

将所抽样品分为两份,并用塑料袋密封。一份送检验机构检验,一份留企业备查。审查组抽样人员与被抽查企业陪同人员对被抽查的样品确认无误后,双方在抽样单上签字、盖章,并当场加贴封条封存样品后送检验机构。封条上应有抽样人员签名、抽样单位盖章和抽样日期。

表4 非复合膜袋抽样基数和抽样方法

序号 | 产品品种 | 抽样基数 | 抽样数量 |

1 | 聚乙烯自粘保鲜膜 | 50~10000卷 | 随机抽取3卷。 |

2 | 食品包装用聚偏二氯乙烯(PVDC)片状肠衣膜 | 150kg~1t | 随机抽取3卷,将每卷膜外层除去至少2米,每卷膜各抽取2.5m2×2。 |

3 | 商品零售包装袋(仅对食品用塑料包装袋) | 500~10000只 | 满足2.5m2×2。 |

4 | 液体包装用聚乙烯吹塑薄膜 | 400卷 | 随机抽取3卷,将每卷膜外层除去至少2米,每卷膜各抽取2.5m2×2。 |

5 | 双向拉伸聚丙烯珠光薄膜 | 500kg~50t | 随机抽取3卷,将每卷膜外层除去至少2米,每卷膜各抽取2.5m2×2。 |

6 | 高密度聚乙烯吹塑薄膜 | 150kg~5t | 随机抽取3卷,将每卷膜外层除去至少2米,每卷膜各抽取2.5m2×2。 |

7 | 未拉伸聚乙烯、聚丙烯薄膜 | 500kg~20t | 随机抽取3卷,将每卷膜外层除去至少2米,每卷膜各抽取2.5m2×2。 |

8 | 包装用聚乙烯吹塑薄膜 | 150kg~8t | 随机抽取3卷,将每卷膜外层除去至少2米,每卷膜各抽取2.5m2×2。 |

9 | 单向拉伸高密度聚乙烯薄膜 | 150kg~10t | 随机抽取3卷,将每卷膜外层除去至少2米,每卷膜各抽取2.5m2×2。 |

10 | 热封型双向拉伸聚丙烯薄膜 | 500kg~200t | 随机抽取3卷,将每卷膜外层除去至少2米,每卷膜各抽取2.5m2×2。 |

11 | 聚丙烯吹塑薄膜 | 150kg~10t | 随机抽取3卷,将每卷膜外层除去至少2米,每卷膜各抽取2.5m2×2。 |

12 | 包装用双向拉伸聚酯薄膜 | 500kg~30t | 随机抽取3卷,将每卷膜外层除去至少2米,每卷膜各抽取2.5m2×2。 |

13 | 夹链自封袋 | 500~100000只(100只/包) | 满足2.5m2×2。 |

14 | 包装用镀铝薄膜 | 500kg~50t | 随机抽取3卷,将每卷膜外层除去至少2米,每卷膜各抽取2.5m2×2。 |

7.2 检验项目

非复合膜袋产品的发证检验和关键控制检验项目分别见表5、表6、表7、表8、表9、表10、表11、表12、表13、表14、表15、表16、表17、表18。

表5 聚乙烯自粘保鲜膜产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉伸强度 | √ | ||

2 | 断裂伸长率 | √ | ||

3 | 直角撕裂强度 | √ | ||

4 | 气体透过率(氧气) | √ | ||

5 | 水蒸气透过量 | √ | √ | |

6 | 透光率 | √ | ||

7 | 雾度 | √ | ||

8 | 自粘性 | √ | ||

9 | 蒸发残渣(4%醋酸) | √ | √ | |

10 | 蒸发残渣(65%乙醇) | √ | ||

11 | 蒸发残渣(正己烷) | √ | √ | |

12 | 高锰酸钾消耗量 | √ | √ | |

13 | 重金属 | √ | √ | |

14 | 脱色试验(乙醇) | √ | ||

15 | 脱色试验(冷餐油) | √ | ||

16 | 脱色试验(浸泡液) | √ |

表6 商品零售包装袋(仅对食品塑料用包装)产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 热封强度 | √ | ||

2 | 提吊试验 | √ | ||

3 | 跌落试验 | √ | ||

4 | 漏水性 | √ | ||

5 | 蒸发残渣(4%醋酸) | √ | √ | |

6 | 蒸发残渣(65%乙醇) | √ | ||

7 | 蒸发残渣(正己烷) | √ | √ | |

8 | 高锰酸钾消耗量 | √ | √ | |

9 | 重金属 | √ | √ | |

10 | 脱色试验(乙醇) | √ | ||

11 | 脱色试验(冷餐油) | √ | ||

12 | 脱色试验(浸泡液) | √ |

表7 液体包装用聚乙烯吹塑薄膜产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 热合强度 | √ | ||

2 | 拉伸强度 | √ | ||

3 | 断裂伸长率 | √ | ||

4 | 落镖冲击试验 | √ | ||

5 | 水蒸气透过量 | √ | ||

6 | 氧气透过量 | √ | ||

7 | 蒸发残渣(4%醋酸) | √ | √ | |

8 | 蒸发残渣(65%乙醇) | √ | ||

9 | 蒸发残渣(正己烷) | √ | √ | |

10 | 高锰酸钾消耗量 | √ | √ | |

11 | 重金属 | √ | √ | |

12 | 脱色试验(乙醇) | √ | ||

13 | 脱色试验(冷餐油) | √ | ||

14 | 脱色试验(浸泡液) | √ |

表8 食品包装用聚偏二氯乙烯(PVDC)片状肠衣膜产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 水蒸气透过量 | √ |

| |

2 | 氧气透过量 | √ |

| |

3 | 拉伸强度 | √ | ||

4 | 断裂伸长率 | √ | ||

5 | 耐撕裂力 | √ | ||

6 | 热收缩率 | √ | ||

7 | 蒸发残渣(4%乙酸) | √ | √ | |

8 | 蒸发残渣(蒸馏水) | √ | √ | |

9 | 蒸发残渣(20%乙醇) | √ | ||

10 | 蒸发残渣(正己烷) | √ | √ | |

11 | 高锰酸钾消耗量 | √ | √ | |

12 | 重金属(以Pb计) | √ | √ | |

13 | 脱色试验(浸泡液) | √ | 本色薄膜不进行脱色试验 | |

14 | 氯乙烯单体 | √ | √ | |

15 | 偏氯乙烯 | √ | √ |

表9 双向拉伸聚丙烯珠光薄膜产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉伸强度 | √ | ||

2 | 断裂伸长率 | √ | ||

3 | 热收缩率 | √ | ||

4 | 热封强度 | √ | ||

5 | 雾度 | √ | ||

6 | 光泽度 | √ | ||

7 | 透湿量 | √ | √ | |

8 | 蒸发残渣(4%乙酸) | √ | √ | |

9 | 蒸发残渣(正己烷) | √ | √ | |

10 | 高锰酸钾消耗量 | √ | √ | |

11 | 重金属(以Pb计) | √ | √ | |

12 | 脱色试验(乙醇) | √ | ||

13 | 脱色试验(冷餐油) | √ | ||

14 | 脱色试验(浸泡液) | √ |

表10 高密度聚乙烯吹塑薄膜产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉伸强度 | √ | ||

2 | 断裂伸长率 | √ | ||

3 | 落镖冲击试验 | √ | ||

4 | 蒸发残渣(4%醋酸) | √ | √ | |

5 | 蒸发残渣(65%乙醇) | √ | ||

6 | 蒸发残渣(正己烷) | √ | √ | |

7 | 高锰酸钾消耗量 | √ | √ | |

8 | 重金属 | √ | √ | |

9 | 脱色试验(乙醇) | √ | ||

10 | 脱色试验(冷餐油) | √ | ||

11 | 脱色试验(浸泡液) | √ |

表11 包装用聚乙烯吹塑薄膜产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉伸强度 | √ | ||

2 | 断裂伸长率 | √ | ||

3 | 冲击强度 | √ | 厚度<0.03mm,不考核冲击强度 | |

4 | 蒸发残渣(4%醋酸) | √ | √ | |

5 | 蒸发残渣(65%乙醇) | √ | ||

6 | 蒸发残渣(正己烷) | √ | √ | |

7 | 高锰酸钾消耗量 | √ | √ | |

8 | 重金属 | √ | ||

9 | 脱色试验(乙醇) | √ | ||

10 | 脱色试验(冷餐油) | √ | ||

11 | 脱色试验(浸泡液) | √ |

表12 包装用双向拉伸聚酯薄膜产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉伸强度 | √ | ||

2 | 断裂伸长率 | √ | ||

3 | 热收缩率 | √ | ||

4 | 雾度 | √ | ||

5 | 光泽度 | √ | ||

6 | 蒸发残渣(4%醋酸) | √ | √ | |

7 | 蒸发残渣(水) | √ | √ | |

8 | 蒸发残渣(65%乙醇) | √ | ||

9 | 蒸发残渣(正己烷) | √ | √ | |

10 | 高锰酸钾消耗量 | √ | √ | |

11 | 重金属(以Pb计) | √ | √ | |

12 | 锑(Sb计) | √ | √ | |

13 | 脱色试验(乙醇) | √ | ||

14 | 脱色试验(冷餐油) | √ | ||

15 | 脱色试验(浸泡液) | √ |

表13 单向拉伸高密度聚乙烯薄膜产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 表面润湿张力 | √ | ||

2 | 雾度 | √ | ||

3 | 扭捻性残留角度 | √ | ||

4 | 纵向撕裂长度 | √ | ||

5 | 蒸发残渣(4%醋酸) | √ | √ | |

6 | 蒸发残渣(65%乙醇) | √ | ||

7 | 蒸发残渣(正己烷) | √ | √ | |

8 | 高锰酸钾消耗量 | √ | √ | |

9 | 重金属 | √ | √ | |

10 | 脱色试验(乙醇) | √ | ||

11 | 脱色试验(冷餐油) | √ | ||

12 | 脱色试验(浸泡液) | √ |

表14 聚丙烯吹塑薄膜产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉伸强度 | √ | ||

2 | 断裂伸长率 | √ | ||

3 | 雾度 | √ | 通用级薄膜不考核雾度 | |

4 | 直角撕裂强度 | √ | ||

5 | 蒸发残渣(4%醋酸) | √ | √ | |

6 | 蒸发残渣(正己烷) | √ | √ | |

7 | 高锰酸钾消耗量 | √ | √ | |

8 | 重金属 | √ | √ | |

9 | 脱色试验(乙醇) | √ | ||

10 | 脱色试验(冷餐油) | √ | ||

11 | 脱色试验(浸泡液) | √ |

表15 热封型双向拉伸聚丙烯薄膜产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉伸强度 | √ | ||

2 | 断裂伸长率 | √ | ||

3 | 拉伸弹性模量 | √ | ||

4 | 热收缩率 | √ | ||

5 | 热封强度 | √ | ||

6 | 雾度 | √ | ||

7 | 光泽度 | √ | ||

8 | 透湿量 | √ | ||

9 | 蒸发残渣(4%醋酸) | √ | √ | |

10 | 蒸发残渣(正己烷) | √ | √ | |

11 | 高锰酸钾消耗量 | √ | √ | |

12 | 重金属 | √ | √ | |

13 | 脱色试验(乙醇) | √ | ||

14 | 脱色试验(冷餐油) | √ | ||

15 | 脱色试验(浸泡液) | √ |

表16 未拉伸聚乙烯、聚丙烯薄膜产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉伸强度 | √ | ||

2 | 断裂伸长率 | √ | ||

3 | 雾度 | √ | ||

4 | 蒸发残渣(4%醋酸) | √ | √ | |

5 | 蒸发残渣(65%乙醇) | √ | 聚丙烯薄膜不作此项检验 | |

6 | 蒸发残渣(正己烷) | √ | √ | |

7 | 高锰酸钾消耗量 | √ | √ | |

8 | 重金属 | √ | √ | |

9 | 脱色试验(乙醇) | √ | ||

10 | 脱色试验(冷餐油) | √ | ||

11 | 脱色试验(浸泡液) | √ |

表17 夹链自封袋产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 开启拉力 | √ | ||

2 | 热合强度 | √ | ||

3 | 跌落强度 | √ | ||

4 | 密封试验 | √ | ||

5 | 蒸发残渣(4%醋酸) | √ | √ | |

6 | 蒸发残渣(65%乙醇) | √ | √ | |

7 | 蒸发残渣(正己烷) | √ | √ | |

8 | 高锰酸钾消耗量 | √ | √ | |

9 | 重金属(以Pb计) | √ | √ | |

10 | 脱色试验(乙醇) | √ | ||

11 | 脱色试验(冷餐油) | √ | ||

12 | 脱色试验(浸泡液) | √ |

表18 包装用镀铝膜产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 水蒸气透过量 | √ | ||

2 | 氧气透过量 | √ | ||

3 | 镀铝层附着力 | √ | ||

4 | 镀铝层厚度 | √ | ||

5 | 镀铝层均匀度 | √ | ||

6 | 蒸发残渣(4%乙酸) | √ | √ | |

7 | 蒸发残渣(水) | √ | 以BOPET为基材的进行此项检测 | |

8 | 蒸发残渣(65%乙醇) | √ | 以BOPET为基材的进行此项检测 | |

9 | 蒸发残渣(正己烷) | √ | √ | |

10 | 高锰酸钾消耗量 | √ | √ | |

11 | 重金属(以Pb计) | √ | √ | |

12 | 锑(以Sb计) | √ | √ | 以BOPET为基材的进行此项检测 |

13 | 脱色试验(乙醇) | √ | ||

14 | 脱色试验(冷餐油) | √ | ||

15 | 脱色试验(浸泡液) | √ |

在表18后增加:普通型双向拉伸聚丙烯薄膜发证检验项目参照热封型双向拉伸聚丙烯薄膜并去掉“热封强度”项。双向拉伸聚酰胺(尼龙)薄膜发证检验项目为拉伸强度、断裂伸长率、热收缩率、耐撕裂力、雾度、氧气透过量、感官、己内酰胺、蒸发残渣(水、4%乙酸、20%乙醇、正己烷)、高锰酸钾消耗量、重金属、脱色试验(乙醇、冷餐油、浸泡液)。关键控制检验项目为:蒸发残渣(水、4%乙酸、20%乙醇、正己烷)、高锰酸钾消耗量、重金属、脱色试验(乙醇、冷餐油、浸泡液)

7.3 判定规则

7.3.1单项判定

理化指标*中有一项不合格时,判定样品的理化指标不合格,不再进行复检。

其它检验项目中如有不合格项,从备用样品中取双倍样品进行复检,若复检全部合格则判该项目为合格;若仍不合格时,则判该项目为不合格。

*注:本细则中理化指标检验项目包括:蒸发残渣、高锰酸钾消耗量、重金属、氯乙烯单体、偏氯乙烯、锑、脱色试验。

7.3.2 综合判定

全部检验项目都合格时,判定该批产品本次检验结果符合标准要求,符合发放生产许可证要求。有一项(包括一项)以上不合格时,则判定该批产品本次检验结果为不合格,不符合发放生产许可证要求。

7.4 检验时限

检验机构应当在收到企业样品之日起30日内完成检验工作,并出具检验报告。

8 QS标志的标识

企业应在获证后12个月内在其获证产品、外包装或其产品标签上自行印(贴)QS标志。

本审查细则由国家包装产品质量监督检验中心(济南)和国家食品质量安全监督检验中心负责起草。

本审查细则主要起草人:王微山、王朝晖

(二)复合膜袋产品生产许可审查细则

1. 发证产品范围

本审查细则适用于复合膜袋产品,包括耐蒸煮复合膜、袋,双向拉伸聚丙烯(BOPP)/ 低密度聚乙烯(LDPE)复合膜、袋,双向拉伸尼龙(BOPA)/ 低密度聚乙烯(LDPE)复合膜、袋,榨菜包装用复合膜、袋,液体食品无菌包装用纸基复合材料,液体食品无菌包装用复合袋,液体食品保鲜包装用纸基复合材料(屋顶包),液体食品包装用塑料复合膜、袋,多层复合食品包装膜、袋以及其它类多层复合食品包装膜、袋等(符合我国卫生标准要求的各种内层材质如聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯等)。

多层复合食品包装膜、袋是指用于包装方便面、膨化食品、熟食品、半成品等的复合膜袋。企业申请此类产品的生产许可证必须制定本企业的企业标准,且企业标准中卫生指标要求不得低于内层同类材料产品的国家标准要求。

尚未纳入本审查细则的其它复合膜袋产品,增补时另行规定。

2. 基本生产流程及关键工艺控制

申证企业应制定生产流程,并制订相应的程序文件。

2.1 基本生产流程

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

注:(1)共挤出吹膜、采购薄膜成品和制袋工艺是可选择工序。仅生产膜材产品的企业可不设置制袋工序。

(2)对购置半成品加工制成品的企业,仅制定本企业满足生产需要的生产流程和程序文件。

2.2 关键工艺控制

企业应对以下关键控制环节制定操作程序:

2.2.1 原材料采购与配方:应采购符合国家卫生标准的原材料,配方中不得使用回收料。

2.2.2 控制复合、印刷工序的干燥温度、排风风速与车速,达到较好的溶剂脱出效果。

2.2.3 控制熟化的温度与时间,熟化间应从下部进风,上部排风。当下线产品的溶剂残留量偏高时,可以通过延长熟化时间降低溶剂残留量。

2.2.4 控制生产车间的温度和湿度,一般相对湿度应为RH 60±10%。

2.2.4 控制色差、套印精度。

2.2.5 监测生产过程中印刷后的半成品与产品的溶剂残留量。

3.必备的生产设备

复合膜袋产品生产企业必备的生产设备见表1。

表1 复合膜袋产品生产企业必备的生产设备

产品品种 | 必备生产设备 |

1)耐蒸煮复合膜、袋 2)双向拉伸聚丙烯(BOPP)/ 低密度聚乙烯(LDPE)复合膜、袋 3)双向拉伸尼龙(BOPA)/ 低密度聚乙烯(LDPE)复合膜、袋 4)榨菜包装用复合膜、袋 5)液体食品无菌包装用纸基复合材料 6)液体食品无菌包装用复合袋 7)液体食品保鲜包装用纸基复合材料(屋顶包) 8)液体食品包装用塑料复合膜、袋 9)多层复合食品包装膜、袋 | 1. 印刷设备 (凹版印刷机或柔板印刷机或检品机) 2. 复合设备 (挤出制膜机或干式复合机或无溶剂复合机或挤出复合机或共挤出复合机) 3. 分切机 4. 制袋机* |

注:(1)标有*的设备只针对有制袋工艺要求的企业。

(2)对购置半成品加工制成品的企业,应具备相应工序规定的生产设备。

4.产品标准和相关标准

复合膜袋产品标准和相关标准见表2。

表2 复合膜袋产品标准和相关标准

序号 | 产品品种 | 产品标准 | 相关标准 |

1 | 耐蒸煮复合膜、袋 | GB/T 10004 1998 耐蒸煮复合膜、袋 | GB 1037 1988 塑料薄膜和片材透水蒸气性试验方法 杯式法 GB 1038 2000 塑料薄膜透气性试验方法 GB 2918 1998 塑料试样状态调节和试验的标准环境 GB/T 5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB 8808 1988 软质复合塑料材料剥离试验方法 GB 8809 1988 塑料薄膜抗摆锤冲击试验方法 GB 9683 1988 复合食品包装袋卫生标准 GB/T5009.119 2003 复合食品包装袋中二氨基甲苯测定方法 QB/T 2358 1998 塑料薄膜包装袋热封强度测定方法 |

2 | 双向拉伸聚丙烯(BOPP)/低密度聚乙烯(LDPE)复合膜、袋 | GB/T 10005 1998 双向拉伸聚丙烯(BOPP)/低密度聚乙烯(LDPE)复合膜、袋 | GB 1037 1988 塑料薄膜和片材透水蒸气性试验方法 杯式法 GB 1038 2000 塑料薄膜透气性试验方法 GB 2918 1998 塑料试样状态调节和试验的标准环境 GB/T 5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB 7707 1987 凹版装潢印刷品 GB 8808 1988 软质复合塑料材料剥离试验方法 GB 8809 1988 塑料薄膜抗摆锤冲击试验方法 GB 9683 1988 复合食品包装袋卫生标准 GB/T5009.119 20034 复合食品包装袋中二氨基甲苯测定方法 QB/T 2358 1998 塑料薄膜包装袋热封强度测定方法 |

3 | 双向拉伸尼龙(BOPA)/低密度聚乙烯(LDPE)复合膜、袋 | QB/T 1871 1993 双向拉伸尼龙(BOPA)/低密度聚乙烯(LDPE)复合膜、袋 | GB 1037 1988 塑料薄膜和片材透水蒸气性试验方法 杯式法 GB 1038 2000 塑料薄膜透气性试验方法 GB 2918 1998 塑料试样状态调节和试验的标准环境 GB/T 5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB 7707 1987 凹版装潢印刷品 GB 8808 1988 软质复合塑料材料剥离试验方法 GB 8809 1988 塑料薄膜抗摆锤冲击试验方法 GB 9683 1988 复合食品包装袋卫生标准 QB/T 2358 1998 塑料薄膜包装袋热封强度测定方法 |

4 | 榨菜包装用复合膜、袋 | QB 2197 1996 榨菜包装用复合膜、袋 | GB 1037 1988 塑料薄膜和片材透水蒸气性试验方法 杯式法 GB 1038 2000 塑料薄膜透气性试验方法 GB 2918 1998 塑料试样状态调节和试验的标准环境 GB/T 5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB 7707 1987 凹版装潢印刷品 GB 8808 1988 软质复合塑料材料剥离试验方法 GB 9683 1988 复合食品包装袋卫生标准 QB/T 2358 1998 塑料薄膜包装袋热封强度测定方法 |

5 | 液体食品无菌包装用纸基复合材料 | GB 18192 2000 液体食品无菌包装用纸基复合材料 | GB 9683 1988 复合食品包装袋卫生标准 GB 9687 1988 食品包装用聚乙烯成型品卫生标准 |

6 | 液体食品无菌包装用复合袋 | GB 18454 2001 液体食品无菌包装用复合袋 | GB/T 1038 2000 塑料薄膜透气率和雾度试验方法 GB/T 2410 1980 透明塑料透光率和雾度试验方法 GB/T 5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB/T 8808 1988 软质复合塑料材料剥离试验方法 GB 9683 1988 复合食品包装袋卫生标准 GB 9685 1994 食品容器、包装用助剂使用卫生标准 GB 9687 1988 食品包装用聚乙烯成型品卫生标准 GB/T 5009.101 2003 食品容器及包装材料用聚酯树脂及其成型品中锑的测定方法 GB 13113 1991 食品容器及包装材料用聚对苯二甲酸乙二醇酯成型品卫生标准 QB/T 2358 1998 塑料薄膜包装袋热合强度测定方法 |

7 | 液体食品保鲜包装用纸基复合材料(屋顶包) | GB 18706 2002 液体食品保鲜包装用纸基复合材料(屋顶包) | GB 9683 1988 复合食品包装袋卫生标准 |

8 | 液体食品包装用塑料复合膜、袋 | GB 19741 2005 液体食品包装用塑料复合膜、袋 | GB/T 1038 2000 塑料薄膜和薄片气体透过性试验方法 压差法 GB/T 4789.2 2003 食品微生物学检验 菌落总数测定 GB/T 5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB/T 8808 1988 软质复合塑料材料剥离试验方法 GB 9683 1988 复合食品包装袋卫生标准 GB 9687 1988 食品包装用聚乙烯成型品卫生标准 |

9 | 多层复合食品包装膜、袋 | GB 2918 1982 塑料试样状态调节和试验的标准环境 GB/T 5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 QB/T 2358 1998 塑料薄膜包装袋热封强度测定方法 GB/T 10005 1998 中5.6、5.7条 经备案的企业标准 | |

注:凡是不注日期的标准,其最新版本适用于本细则。

5. 原辅材料的有关要求

树脂原料卫生性能应分别符合GB9691 1988《食品包装用聚乙烯树脂卫生标准》、GB9693 1988《食品包装用聚丙烯树脂卫生标准》、GB13114《食品包装容器及包装材料用聚对苯二甲酸乙二醇酯树脂卫生标准》、GB16331《食品包装材料用尼龙6树脂卫生标准》。助剂和用量应符合GB9685 2003《食品容器、包装材料用助剂使用卫生标准》。如使用的原辅材料为实施生产许可证管理的产品,必须选用获证产品。

6. 必备的出厂检验设备

复合膜袋产品生产企业必备的出厂检验设备见表3。

表3 复合膜袋产品生产企业必备的出厂检验设备

序号 | 产品品种 | 出厂检验设备 |

1 | 耐蒸煮复合膜、袋 | 1.卷尺或直尺或游标卡尺 2.材料试验机 3. 放大镜 4. 反压高温蒸煮仪 5. 抗摆锤冲击仪 |

2 | 双向拉伸聚丙烯(BOPP )/ 低密度聚乙烯(LDPE)复合膜、袋 | 1.卷尺或直尺或游标卡尺 2. 材料试验机 3.放大镜 |

3 | 双向拉伸尼龙(BOPA)/ 低密度聚乙烯(LDPE)复合膜、袋 | 1.卷尺或直尺或游标卡尺 2. 材料试验机 3. 放大镜 |

4 | 榨菜包装用复合膜、袋 | 1.卷尺或直尺或游标卡尺 2. 材料试验机 3.放大镜 |

5 | 液体食品包装用塑料复合膜、袋 | 1.卷尺或直尺或游标卡尺 2. 材料试验机 3. 放大镜 |

6 | 液体食品无菌包装用纸基复合材料 | 1.卷尺或直尺或游标卡尺 2. 材料试验机 3.放大镜 |

7 | 液体食品无菌包装用复合袋 | 1.卷尺或直尺或游标卡尺 2. 材料试验机 3. 无菌操作箱 4. 生物培养箱 5.放大镜 |

8 | 液体食品保鲜包装用纸基复合材料(屋顶包) | 1.卷尺或直尺或游标卡尺 2. 材料试验机 3.玻璃器皿 4. 生物培养箱 5.无菌操作箱 6. 电热恒温干燥箱 7. 天平 8. 水浴锅 |

9 | 多层复合食品包装膜、袋 | 1.卷尺或直尺或游标卡尺 2. 材料试验机 3. 玻璃器皿 4. 水浴锅 5. 电热恒温干燥箱 6. 天平 |

注:对购置半成品加工制成品的企业,应具备相应工序规定的检验设备。

7.发证检验规则

7.1 抽样方法

在生产企业成品库的自检合格产品进行抽样,发证检验产品抽样应优先抽取干法复合、有印刷图案的产品。

7.1.1企业申请以下4种复合膜袋产品的,按如下技术要求高低顺序抽取2个高技术要求的产品进行发证检验:

耐蒸煮复合膜、袋 > 榨菜包装用复合膜、袋 > 双向拉伸尼龙(BOPA)/ 低密度聚乙烯(LDPE)复合膜、袋 > 双向拉伸聚丙烯(BOPP)/ 低密度聚乙烯(LDPE)复合膜、袋。

7.1.2企业申请以下4种复合膜袋产品的,则按以下顺序从液体食品无菌包装用纸基复合材料或液体食品无菌包装用复合袋任意抽取1种,其他产品中顺序抽取1种产品进行发证检验。

液体食品无菌包装用纸基复合材料或液体食品无菌包装用复合袋 >液体食品保鲜包装用纸基复合材料(屋顶包)> 液体食品包装用塑料复合膜、袋。

7.1.3企业申请无产品标准的多层食品复合膜袋的,应抽取多层干法复合生产的不同内层材料1种复合膜进行发证检验,即抽取多层干法复合内层聚丙烯膜袋和多层干法复合内层聚乙烯膜袋各1个样品。

7.1.4同一原料、同一规格、同一工艺的成品为一个检验批次。按表4中规定抽样基数和抽样数量进行抽样,并用铝塑复合塑料袋密封。将所抽样品分为两份,一份送检验机构,一份留企业备查。审查组抽样人员与被抽查企业陪同人员确认无误后,双方在抽样单上签字、盖章,并当场加贴封条封存样品后送检验机构。封条上应有抽样人员签名、抽样单位盖章和抽样日期。

表4 复合膜袋产品抽样方法

产品品种 | 抽样基数 | 抽样数量 | 备注 | ||

耐蒸煮复合膜、袋 | 膜 | 抽样基数不少于50卷,每批膜不超过50000m2 | 随机抽取3卷,将每卷膜外层除去至少2米,每卷膜各抽取2.5m2×2。 | 样品不得折叠,应以管芯卷轴小心卷好后封样 | |

袋 | 抽样基数不少于500只,每批袋不多于1000000只 | 满足2.5m2×2。 | |||

双向拉伸聚丙烯(BOPP )/ 低密度聚乙烯(LDPE)复合膜、袋 | 膜 | 抽样基数不少于50卷,每批膜不超过100000m2 | 随机抽取3卷,将每卷膜外层除去至少2米,每卷膜各抽取2.5m2×2。 | 样品不得折叠,应以管芯卷轴小心卷好后封样 | |

袋 | 抽样基数不少于500只,每批袋不多于500000只 | 满足2.5m2×2。 | |||

双向拉伸尼龙(BOPA)/ 低密度聚乙烯(LDPE)复合膜、袋 | 膜 | 抽样基数不少于50卷,每批膜不超过300000m2 | 随机抽取3卷,将每卷膜外层除去至少2米,每卷膜各抽取2.5m2×2。 | 样品不得折叠,应以管芯卷轴小心卷好后封样 | |

袋 | 抽样基数不少于500只,每批袋不多于1000000只 | 满足2.5m2×2。 | |||

榨菜包装用复合膜、袋 | 膜 | 抽样基数不少于50卷,每批膜不超过50000m2 | 随机抽取3卷,将每卷膜外层除去至少2米,每卷膜各抽取2.5m2×2。 | 样品不得折叠,应以管芯卷轴小心卷好后封样 | |

袋 | 抽样基数不少于500只,每批袋不多于2000000只 | 满足2.5m2×2。 | |||

液体食品包装用塑料复合膜、袋 | 膜 | 抽样基数不少于50卷,每批膜不超过50000m2 | 随机抽取3卷,将每卷膜外层除去2米,每卷膜各抽取2.5m2×2。 | 样品不得折叠,应以管芯卷轴小心卷好后封样 | |

袋 | 抽样基数不少于500只,每批袋不多于1000000只 | 满足2.5m2×2。 | |||

液体食品无菌包装用纸基复合材料 | 膜 | 抽样基数不少于50卷,每批膜不超过50000m | 随机抽取3卷,将每卷膜外层除去2米,每卷膜各抽取2.5m2×2。 | 样品不得折叠,应以管芯卷轴小心卷好后封样 | |

袋 | 抽样基数不少于10000只,每批袋不多于2000000只 | 满足 2.5m2×2。 | |||

液体食品无菌包装用复合袋 | 抽样基数不少于500只,每批袋不多于100000只 | 满足 2.5m2×2。 | |||

液体食品保鲜包装用纸基复合材料(屋顶包) | 抽样基数不少于500只,每批袋不多于1000000只 | 满足 2.5m2×2。 | |||

多层复合食品包装膜、袋 | 膜 | 抽样基数不少于50卷,每批膜不超过50000m | 随机抽取3卷,将每卷膜外层除去2米,每卷膜各抽取2.5m2×2。 | 样品不得折叠,应以管芯卷轴小型卷好后封样 | |

袋 | 抽样基数不少于10000只,每批袋不多于2000000只 | 满足 2.5m2×2。 | |||

7.2检验项目

复合膜袋产品的发证检验和关键控制检验项目分别见表5、表6、表7、表8、表9、表10、表11、表12、表13。

表5 耐蒸煮复合膜袋产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉断力 | √ | ||

2 | 断裂伸长率 | √ | ||

3 | 剥离力 | √ | ||

4 | 热合强度 | √ | ||

5 | 水蒸气透过量 | √ | √ | |

6 | 氧气透过量 | √ | √ | |

7 | 耐热、耐介质性 | √ | ||

8 | 袋的耐压性能 | √ | ||

9 | 袋的跌落性能 | √ | ||

10 | 感官 | √ | √ | |

11 | 甲苯二胺 | √ | √ | |

12 | 蒸发残渣(4%乙酸) | √ | √ | |

13 | 蒸发残渣(正己烷) | √ | √ | |

14 | 蒸发残渣(65%乙醇) | √ | √ | |

15 | 高锰酸钾消耗量(水) | √ | √ | |

16 | 重金属(以Pb计) | √ | √ | |

17 | 溶剂残留量 | √ | √ |

表6 双向拉伸聚丙烯(BOPP)/ 低密度聚乙烯(LDPE)复合膜袋产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 剥离力 | √ | ||

2 | 热合强度 | √ | ||

3 | 水蒸气透过量 | √ | ||

4 | 氧气透过量 | √ | ||

5 | 袋的耐压性能 | √ | ||

6 | 袋的跌落性能 | √ | ||

7 | 感官 | √ | ||

8 | 甲苯二胺 | √ | √ | |

9 | 蒸发残渣(4%乙酸) | √ | √ | |

10 | 蒸发残渣(正己烷) | √ | √ | |

11 | 蒸发残渣(65%乙醇) | √ | √ | |

12 | 高锰酸钾消耗量(水) | √ | √ | |

13 | 重金属(以Pb计) | √ | √ | |

14 | 溶剂残留量 | √ | √ |

表7 双向拉伸尼龙(BOPA)/ 低密度聚乙烯(LDPE)复合膜袋产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 层间剥离力 | √ | ||

2 | 封口剥离力(袋) | √ | ||

3 | 氧气透过量 | √ | ||

4 | 水蒸汽透过量 | √ | ||

5 | 耐热性 | √ | ||

6 | 耐寒性 | √ | ||

7 | 耐油度测定 | √ | ||

8 | 耐压性能 | √ | ||

9 | 跌落性能 | √ | ||

10 | 感官 | √ | ||

11 | 甲苯二胺 | √ | √ | |

12 | 蒸发残渣(4%乙酸) | √ | √ | |

13 | 蒸发残渣(正己烷) | √ | √ | |

14 | 蒸发残渣(65%乙醇) | √ | √ | |

15 | 高锰酸钾消耗量(水) | √ | √ | |

16 | 重金属(以Pb计) | √ | √ | |

17 | 溶剂残留量 | √ | √ |

表8 榨菜包装用复合膜袋产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制 | 备注 |

1 | 剥离力 | √ | ||

2 | 氧气透过量 | √ | √ | |

3 | 水蒸汽透过量 | √ | √ | |

4 | 耐压性能 | √ | ||

5 | 跌落性能 | √ | ||

6 | 感官 | √ | ||

7 | 甲苯二胺 | √ | √ | |

8 | 蒸发残渣(4%乙酸) | √ | √ | |

9 | 蒸发残渣(正己烷) | √ | √ | |

10 | 蒸发残渣(65%乙醇) | √ | √ | |

11 | 高锰酸钾消耗量(水) | √ | √ | |

12 | 重金属(以Pb计) | √ | √ | |

13 | 溶剂残留量 | √ | √ |

表9 液体食品包装用塑料复合膜袋产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制 | 备注 |

1 | 拉断力 | √ | ||

2 | 封合强度 | √ | ||

3 | 内层塑料膜剥离强度 | √ | ||

4 | 复合层塑料膜与纸粘结度 | √ | ||

5 | 透氧率 | √ | √ | |

6 | 耐压性能 | √ | ||

7 | 跌落性能 | √ | ||

8 | 感官 | √ | ||

9 | 甲苯二胺(仅对SS膜和WSS膜) | √ | √ | |

10 | 蒸发残渣(4%乙酸) | √ | √ | |

11 | 蒸发残渣(正己烷) | √ | √ | |

12 | 蒸发残渣(65%乙醇) | √ | √ | |

13 | 高锰酸钾消耗量(水) | √ | √ | |

14 | 重金属(以Pb计) | √ | √ | |

15 | 脱色试验(仅对WSLZ膜) | √ | ||

16 | 微生物指标 | √ | √ | |

17 | 溶剂残留量 | √ | √ |

表10 液体食品无菌包装用纸基复合材料产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉伸强度 | √ | ||

2 | 封合强度 | √ | ||

3 | 内层塑料膜剥离强度 | √ | ||

4 | 复合层塑料膜与纸粘结度 | √ | ||

5 | 透氧率 | √ | ||

6 | 挺度 | |||

7 | 感官 | √ | ||

8 | 甲苯二胺(仅对整体材料) | √ | √ | |

9 | 蒸发残渣(4%乙酸) | √ | √ | |

10 | 蒸发残渣(正己烷) | √ | √ | |

11 | 蒸发残渣(65%乙醇) | √ | ||

12 | 高锰酸钾消耗量(水) | √ | √ | |

13 | 重金属(以Pb计) | √ | √ | |

14 | 脱色试验(仅对内层聚乙烯材料) | √ | ||

15 | 溶剂残留量 | √ | √ |

表11 液体食品无菌包装用复合袋产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 氧气透过率 | √ | ||

2 | 拉伸强度 | √ | ||

3 | 断裂伸长率 | √ | ||

4 | 剥离力 | √ | ||

5 | 热合强度 | √ | ||

6 | 透过率 | √ | ||

7 | 袋的耐压性能 | √ | ||

8 | 袋的跌落性能 | √ | ||

9 | 感官 | √ | ||

10 | 甲苯二胺(仅对塑料与铝箔复合) | √ | √ | |

11 | 蒸发残渣(4%乙酸) | √ | √ | |

12 | 蒸发残渣(正己烷) | √ | √ | |

13 | 蒸发残渣(65%乙醇) | √ | √ | |

14 | 蒸发残渣(水)(仅对复合塑料膜) | √ | √ | |

15 | 高锰酸钾消耗量(水) | √ | √ | |

16 | 重金属(以Pb计) | √ | √ | |

17 | 锑(仅对复合塑料膜) | √ | √ | |

18 | 脱色试验(仅对内衬材料) | √ | ||

19 | 口盖材料 | √ | ||

20 | 灭菌指标 | √ | ||

21 | 溶剂残留量 | √ | √ |

表12 液体食品保鲜包装用纸基复合材料(屋顶包)产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉伸强度 | √ | ||

2 | 封合强度 | √ | ||

3 | 内层剥离强度 | √ | ||

4 | 复合层塑料膜与纸的粘度 | √ | ||

5 | 透氧率 | √ | ||

6 | 挺度 | |||

7 | 感官 | √ | ||

8 | 甲苯二胺 | √ | √ | |

9 | 蒸发残渣(4%乙酸) | √ | √ | |

10 | 蒸发残渣(正己烷) | √ | √ | |

11 | 蒸发残渣(65%乙醇) | √ | ||

12 | 高锰酸钾消耗量(水) | √ | √ | |

13 | 重金属(以Pb计) | √ | √ | |

14 | 微生物指标 | √ | √ | |

15 | 溶剂残留量 | √ | √ |

表13 多层复合食品包装膜、袋产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 感官 | √ | ||

2 | 蒸发残渣(乙酸) | √ | √ | |

3 | 蒸发残渣(正己烷) | √ | √ | |

4 | 蒸发残渣(乙醇) | √ | √ | |

5 | 高锰酸钾消耗量(水) | √ | √ | |

6 | 重金属(以Pb计) | √ | √ | |

7 | 溶剂残留量 | √ | √ |

注:复合包装膜、袋产品溶剂残留量限量规定:

复合包装膜(袋)产品的溶剂残留总量≤10 mg/m2,其中苯系溶剂残留量≤2 mg/m2。

溶剂残留量检测溶剂种类:

a) 苯系溶剂:苯、甲苯、二甲苯(含对二甲苯、邻二甲苯、间二甲苯)

b) 其他溶剂:乙醇、异丙醇、丁醇、丙酮、丁酮、乙酸乙酯、乙酸异丙酯、乙酸丁酯。

7.3判定原则

7.3.1单项判定

感官及理化指标*中有一项不合格时,判定样品的感官或理化指标不合格,不再进行复检。

其它检验项目中如有不合格项,从备用样品中取双倍样品进行复检,若复检全部合格则判该项目为合格;若仍不合格时,则判该项目为不合格。

*注:本细则中理化指标检验项目包括:甲苯二胺、蒸发残渣、高锰酸钾消耗量、脱色试验、重金属(以Pb计)、溶剂残留量、微生物指标、灭菌指标。

7.3.2综合判定

全部检验项目都合格时,判定该批产品本次检验结果符合标准要求,符合发放生产许可证要求。有一项(含一项)以上不合格时,则判定该批产品本次检验结果为不合格,不符合发放生产许可证要求。

7.4.检验时限

检验机构应在收到企业样品之日起30日内完成检验工作,并出具检验报告。

8 QS标志的标识

企业应在获证后12个月内在其获证产品的适当部位加印不可去除的QS标志。

本审查细则由中国塑料加工工业协会复合膜制品专委会和国家塑料制品质量监督检验中心(北京)负责起草。

本审查细则主要起草人:刘山生、文秀松、翁云宣

(三)片材产品生产许可审查细则

1. 发证产品范围

本审查细则适用于食品包装用双向拉伸聚苯乙烯(BOPS)片材、食品包装用聚丙烯(PP)挤出片材和食品包装用聚氯乙烯(PVC)硬片、膜、其它类食品包装用片材、食品包装用复合片材。

食品包装用双向拉伸聚苯乙烯(BOPS)片材是指以聚苯乙烯(PS)树脂为主要原料,

采用平膜法挤出经双向拉伸制成的片材(0.025mm≤厚度≤0.600mm)。

食品包装用聚丙烯(PP)挤出片材是指以聚丙烯树脂为主要原材料,添加部分助剂,

经配料、挤出工艺制成的片材(0.2mm≤厚度≤1.0mm)。

食品包装用聚氯乙烯(PVC)硬片、膜是指以卫生级聚氯乙烯树脂为主要原材料,添加符

合卫生要求的各种助剂,用压延或挤出法制成的片及膜制品(0.03mm≤厚度≤1.00mm)。

尚未纳入本审查细则的其它片材产品,增补时另行规定。

2. 基本生产流程及关键工序控制

申证企业应制定生产流程,并制订相应的程序文件。

2.1 基本生产流程

![]()

![]()

![]()

![]()

![]() 2.1.1平膜法生产双向拉伸聚苯乙烯(BOPS)片材

2.1.1平膜法生产双向拉伸聚苯乙烯(BOPS)片材

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

2.1.2 聚丙烯(PP)挤出片材

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

2.1.3 食品包装用聚氯乙烯(PVC)硬片、膜

2.1.3.1 压延法

![]()

2.1.3.2 挤出法

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

注:对购置半成品加工制成品的企业,仅限于制定本企业满足生产需要的生产流程和程序文件。

2.2 关键工艺控制

企业应对以下关键控制环节制订操作程序:

2.2.1配料。

2.2.2挤出工艺参数控制。

2.2.3膜片厚度、轮廓的控制。

3.必备的生产设备

片材产品生产企业必备的生产设备见表1。

表1 片材产品生产企业必备的生产设备

产品品种 | 必备的生产设备 | ||

双向拉伸聚苯乙烯(BOPS)片材 | 1. 称量装置 2. 工艺参数监控装置 3. 双向牵引、切割、卷取设施及设备 | 4. 挤出机 5. 冷却、预热设备 | |

聚丙烯(PP)挤出片材 | 1. 切边牵引、切割、卷取装置 2. 工艺参数监控装置 3. 挤出机 | ||

食品包装用聚氯乙烯(PVC)硬片、膜 | 压延工艺 | 1. 称量装置 2. 加料器 3. 多辊压延机组 | |

挤出工艺 | 1. 称量装置 2. 挤出(压延、流延、吹塑)机组 | ||

注:对购置半成品加工制成品的企业,应具备相应工序规定的生产设备

4.产品标准和相关标准

片材产品标准和相关标准见表2。

表2 片材产品标准和相关标准表

产品品种 | 产品标准 | 相关标准 |

双向拉伸聚苯乙烯(BOPS)片材 | GB/T16719 1996《双向拉伸聚苯乙烯(BOPS)片材》 | GB /T2918 1998 塑料试样状态调节和试验的标准环境 GB/T2828.1 2003计数抽样检验程序:按接收质量限(AQL)检索的逐批检验抽样计划 GB/T13022 1991塑料 薄膜拉伸性能试验方法 GB/T 14216 1993塑料膜片润湿张力试验方法 GB 9689 1988食品包装用聚苯乙烯成型品卫生标准 GB/T 5009.59 2003食品包装用聚苯乙烯树脂卫生标准的分析方法 GB/T 5009.60 2003食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 |

聚丙烯(PP)挤出片材 | QB/T2471 2000《聚丙烯(PP)挤出片材》 | GB/T1040 1992 塑料拉伸性能试验方法 GB/T2828.1 2003计数抽样检验程序:按接收质量限(AQL)检索的逐批检验 抽样计划 GB 9688 1988食品包装用聚丙烯成型品卫生标准 GB 9693 1988食品包装用聚丙烯树脂卫生标准 GB 9685 2003食品容器、包装材料用助剂使用卫生标准 GB/T 5009.60 2003食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB/T 5009.71 2003食品包装用聚丙烯树脂卫生标准的分析方法 |

食品包装用聚氯乙烯(PVC)硬片、膜 | GB/T15267 1994 《食品包装用聚氯乙烯硬片、膜》 | GB/T2828.1 2003计数抽样检验程序:按接收质量限(AQL)检索的逐批检验抽样计划 GB/T 2918 1998塑料试样状态调节和试验的标准环境 GB/T1037 1988 塑料薄膜透光率和雾度试验方法 GB/T 2410 1980 透明塑料透光率和雾度试验方法 GB/T 6672 2001塑料薄膜和薄片厚度测定 机械测量法 GB/T 6673 2001 塑料薄膜和片材长度和宽度的测定 GB 9681 1988食品包装用聚氯乙烯成型品卫生标准 GB/T 5009.60 2003食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB/T 5009.67 2003食品包装用聚氯乙烯成型品卫生标准的分析方法 GB/T 4615 1984聚氯乙烯树脂中残留氯乙烯单体含量测定方法 GB/T 5009.122 2003食品容器、包装材料用聚氯乙烯树脂及成型品中残留量1,1 二氯乙烷的测定 GB/T 15047 1994 塑料扭转刚性试验方法 |

注:凡是不注日期的标准,其最新版本适用于本细则。

5.原辅材料的有关要求

聚苯乙烯树脂、聚丙烯树脂、聚氯乙烯树脂应分别符合GB9692 1988《食品包装用聚苯乙烯树脂卫生标准》、GB 9693 1988《食品包装用聚丙烯树脂卫生标准》和GB 4803 1994《食品容器、包装材料用聚氯乙烯树脂卫生标准》。助剂和用量应符合GB9685 2003《食品容器、包装材料用助剂使用卫生标准》。如使用的原辅材料为实施生产许可证管理的产品,必须选用获证产品。

6.必备的出厂检验设备

片材产品生产企业必备的出厂检验设备见表3。

表3 片材产品生产企业必备的出厂检验设备

产 品 品 种 | 出厂检验设备 |

双向拉伸聚苯乙烯片材 | 1.测厚仪 2.量具 3.冲刀 4.拉力机 5.秒表 6.润湿张力试验仪(可选) 7.雾度计(符合GB/T2410 1980要求)① |

聚丙烯(PP)挤出片材 | 1.拉力机 2.测厚仪 3.量具 |

食品包装用聚氯乙烯(PVC)硬片、膜 | 1.量具 2.雾度计(符合GB/T2410 1980要求) 3.测厚仪 4.游标卡尺② 5.老化箱或烘箱③ |

注:①仅对透明片材有要求;②和③仅对片、膜厚度≥0.06mm的透明硬片、膜和不透明硬片、膜有要求。

7. 发证检验规则

7.1 抽样方法

在企业生产的自检合格产品中,随机抽取工序较多、检验项目覆盖面积最大的2种产品进行发证检验。同一规格、同一批次为一个检验批次。

抽样基数不少于26卷。在同一批合格产品中,随机抽取3卷片材,每卷片材去掉2层后,每卷取两份10米样品。

将所抽样品分为两份,1份送检验机构,1份留企业备查。审查组抽样人员与被抽查企业陪同人员确认无误后,双方在抽样单上签字、盖章,并当场加贴封条封存样品后送检验机构。封条上应有抽样人员签名、抽样单位盖章和抽样日期。

7.2 检验项目

双向拉伸聚苯乙烯(BOPS)片材、聚丙烯(PP)挤出片材、食品包装用聚氯乙烯(PVC)硬片、膜的发证检验和关键控制检验项目见表4、表5、表6。

表4 双向拉伸聚苯乙烯(BOPS)片材产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉伸强度 | √ | ||

2 | 断裂伸长率 | √ | ||

3 | 润湿张力 | √ | 只限于经电晕处理未涂膜的产品 | |

4 | 雾度 | √ | 适用于透明片材 | |

5 | 感官 | √ | ||

6 | 蒸发残渣(4%乙酸) | √ | √ | |

7 | 蒸发残渣(65%乙醇) | √ | √ | |

8 | 高锰酸钾消耗量(水) | √ | √ | |

9 | 重金属(以Pb计)(4%乙酸) | √ | √ | |

10 | 脱色试验(冷餐油或无色油脂) | √ | ||

11 | 脱色试验(乙醇) | √ | ||

12 | 脱色试验(浸泡液) | √ |

表5 聚丙烯(PP)挤出片材产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉伸屈服强度 | √ | ||

2 | 纵向尺寸变化率 | √ | 适用于厚度≥0.5mm的共聚物及均聚物 | |

3 | 感官 | √ | ||

4 | 蒸发残渣(4%乙酸) | √ | √ | |

5 | 蒸发残渣(正己烷) | √ | √ | |

6 | 高锰酸钾消耗量(水) | √ | √ | |

7 | 重金属(以Pb计)(4%乙酸) | √ | √ | |

8 | 脱色试验(冷餐油或无色油脂) | √ | ||

9 | 脱色试验(乙醇) | √ | ||

10 | 脱色试验(浸泡液) | √ |

表6 食品包装用聚氯乙烯(PVC)硬片、膜产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉伸强度 | √ | ||

2 | 柔曲温度 | √ | ||

3 | 透湿度 | √ | ||

4 | 透光率 | √ | 适用于透明片、膜 | |

5 | 雾度 | √ | 适用于透明片、膜 | |

6 | 加热伸缩率 | √ | 适用于厚度≥0.06mm片、膜 | |

7 | 落球冲击破碎率 | √ | 适用于厚度≥0.10mm的片、膜 | |

8 | 感官 | √ | ||

9 | 氯乙烯单体 | √ | √ | |

10 | 高锰酸钾消耗量(水) | √ | √ | |

11 | 蒸发残渣(4%乙酸) | √ | √ | |

12 | 蒸发残渣(20%乙醇) | √ | ||

13 | 蒸发残渣(正己烷) | √ | √ | *不接触油或油脂食品的制品可以不控制此项。 |

14 | 重金属(以Pb计) (4%乙酸) | √ | √ | |

15 | 脱色试验(冷餐油或无色油脂) | √ | ||

16 | 脱色试验(浸泡液) | √ |

7.3判定原则

7.3.1单项判定

感官及理化指标*中有一项不合格时,判定样品的理化指标不合格,不再进行复检。

其它检验项目中如有不合格项,从备用样品中加倍取样对不合格项进行复检,若复检全部合格则判该项目为合格;若仍不合格时,则判该项目为不合格。

*注:本细则中的理化指标检验项目包括氯乙烯单体、蒸发残渣、重金属、高锰酸钾消耗量、脱色试验。

7.3.2综合判定

全部检验项都合格时,判定该批产品本次检验结果符合标准要求,符合发放生产许可证要求。有一项(包括一项)以上不合格时,则判定该批产品本次抽检结果为不合格,不符合发放生产许可证要求。

7.4检验时限

检验机构应当在收到企业样品之日起30日内完成检验工作,并出具检验报告。

8 QS标志的标识

企业应在获证后12个月内在其获证产品、外包装或其产品标签上自行印(贴)QS标志。

本审查细则由国家塑料制品质量监督检验中心(福州)负责起草。

本审查细则主要起草人:何芃、程氢

(四)编织袋产品生产许可审查细则

1. 发证产品范围

本审查细则适用于以聚丙烯、聚乙烯树脂为主要原料,经挤出、拉伸成扁丝,再经编织成的塑料编织布为基材直接制袋(塑料编织袋);或塑料编织布再经流延法复合后制成的用于包装食品的复合塑料编织袋。

尚未纳入本审查细则的其它产品品种,增补时另行规定。

2. 基本生产流程及关键工艺控制

2.1 基本生产流程

申证企业应制定生产流程,并制订相应的程序文件。

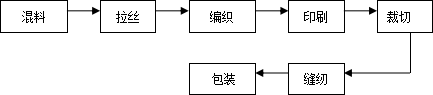

2.1.1 食品包装用塑料编织袋

2.1.2 食品包装用复合塑料编织袋

注:对购置半成品加工制成品的企业,仅制定本企业满足生产需要的生产流程和程序文件。

2.2 关键工艺控制

企业应对以下关键控制环节制定操作程序:

2.2.1 拉丝工序要控制原材料配比、温度及延伸比。

2.2.2 编织工序应控制经纬密度。

2.2.3 复膜、粘合工序应控制工艺参数。

2.2.4 缝纫工序应控制脱针、断线、掉扣。

3. 必备的生产设备

编织袋生产企业必备的生产设备见表1。

注: 对购置半成品加工制成品的企业,企业应具备相应工序规定的生产设备。

表1 编织袋生产企业必备的生产设备

产品品种 | 必备的生产设备 |

塑料编织袋 | 1.拉丝机 2.编织机 3.印刷机 4.剪裁机 5.工业缝纫机 |

复合塑料编织袋 | 1.拉丝机 2.编织机 3.复膜机 4.印刷机 5.剪裁机 6.工业缝纫(粘合)机 |

注:对购置半成品加工制成品的企业,应具备相应工序规定的生产设备。

4.产品标准和相关标准

表2 编织袋产品标准和相关标准

序号 | 产品品种 | 产品标准 | 相关标准 |

1 | 塑料编织袋 | GB/T8946 1998塑料编织袋 | GB/T 1039 1992塑料力学性能试验方法 总则 GB/T 1040 1992 塑料拉伸性能试验方法 GB 2918 1998 塑料试样状态调节和试验的标准环境 GB/T 4857.5 1992 包装 运输包装件 跌落试验方法 GB/T 5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB 9687 1988 食品包装用聚乙烯成型品卫生标准 GB 9688 1988 食品包装用聚丙烯成型品卫生标准 |

2 | 复合塑料编织袋 | GB/T8947 1998复合塑料编织袋 | GB/T 1039 1992塑料力学性能试验方法 总则 GB/T 1040 1992塑料拉伸性能试验方法 GB/T 4857.5 1992 包装 运输包装件 跌落试验方法 GB/T 5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB/T 8808 1988 软质复合塑料材料剥离试验方法 GB 9687 1988 食品包装用聚乙烯成型品卫生标准 GB 9688 1988 食品包装用聚丙烯成型品卫生标准 |

注:凡是不注日期的标准,其最新版本适用于本细则。

5. 原辅材料的有关要求

食品包装用塑料编织袋、复合塑料编织袋其卫生指标应符合GB 9691 1988《食品包装用聚乙烯树脂卫生标准》、GB 9693 1988《食品包装用聚丙烯树脂卫生标准》要求,塑料编织布/膜/纸复合的三合一袋还应符合GB 11680 1989《食品包装用原纸卫生标准》,助剂和用量应符合GB 9685 2003《食品容器、包装材料用助剂使用卫生标准》。如使用的原辅材料为实施生产许可证管理的产品,必须选用获证产品。

6. 必备的出厂检验设备

编织袋产品生产企业必备的出厂检验设备见表3。

表3 编织袋产品生产企业必备的出厂检验设备

产品种类 | 出厂检验设备 |

塑料编织袋/复合塑料编织袋 | 1.拉力试验机 2.钢直尺 |

注:对购置半成品加工制成品的企业,应具备相应工序规定的检测设备。

7. 发证检验规则

7.1 抽样方法

在企业的自检合格产品中,从同一原料、同一规格、同一工艺、同一批次的合格产品中随机抽取一种工艺复杂的产品。抽样数量为40条。

所抽样品分为两份,一份送检验机构,一份留企业备查。审查组抽样人员与被抽查企业陪同人员确认无误后,双方在抽样单上签字、盖章,并当场加贴封条封存样品后送检验机构。封条上应有抽样人员签名、抽样单位盖章和抽样日期。

7.2 检验项目

食品包装用塑料编织袋、复合塑料编织袋的发证检验和关键控制检验项目见表4、表5。

表4 食品包装用塑料编织袋产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉伸负荷(经向) | √ | ||

2 | 拉伸负荷(纬向) | |||

3 | 拉伸负荷(缝边向) | |||

4 | 拉伸负荷(缝底向) | |||

5 | 感官 | √ | ||

6 | 蒸发残渣(4%乙酸) | √ | √ | |

7 | 蒸发残渣(65%乙醇) | √ | ||

8 | 蒸发残渣(正己烷) | √ | √ | |

9 | 高锰酸钾消耗量 | √ | √ | |

10 | 重金属 | √ | √ | |

11 | 脱色试验(乙醇) | √ | ||

12 | 脱色试验(冷餐油或无色油脂) | |||

13 | 脱色试验(浸泡液) |

表5 食品包装用复合塑料编织袋产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 拉伸负荷(经向) | √ | ||

2 | 拉伸负荷(纬向) | |||

3 | 拉伸负荷(粘合向) | |||

4 | 拉伸负荷(缝边向) | |||

5 | 拉伸负荷(缝底向) | |||

6 | 剥离力 | √ | ||

7 | 感官 | √ | ||

8 | 蒸发残渣(4%乙酸) | √ | √ | |

9 | 蒸发残渣(65%乙醇) | √ | ||

10 | 蒸发残渣(正己烷) | √ | √ | |

11 | 高锰酸钾消耗量 | √ | √ | |

12 | 重金属 | √ | √ | |

13 | 脱色试验(乙醇) | √ | ||

14 | 脱色试验(冷餐油或无色油脂) | |||

15 | 脱色试验(浸泡液) |

7.3 判定原则

7.3.1单项判定

感官及理化指标*中有一项不合格时,判定样品感官或理化指标不合格,不再进行复检。

其它检验项目中如有不合格项,从备用样品中取双倍样进行复检,若复检全部合格则判该项目为合格;若仍不合格时,则判该项目为不合格。

*注:本细则中理化指标检验项目包括:蒸发残渣、高锰酸钾消耗量、脱色试验、重金属含量。

7.3.2综合判定

全部检验项目都合格时,判定该批产品本次检验结果符合标准要求,符合发放生产许可证要求。有一项(含一项)以上不合格时,则判定该批产品本次抽检结果为不合格,不符合发放生产许可证要求。

7.4 检验时限

检验机构应当在收到企业样品之日起30日内完成检验工作,并出具检验报告。

8 QS标志的标识

企业应在获证后12个月内在其获证产品、外包装或其产品标签上自行印(贴)QS标志。

本审查细则由国家包装产品质量监督检验中心(大连)负责起草。

本审查细则主要起草人:姜子波、姜浩

(五)容器产品生产许可审查细则

1. 发证产品范围

本审查细则适用于聚酯(PET)无汽饮料瓶、聚对苯二甲酸乙二醇酯(PET)碳酸饮料瓶、热罐装用聚对苯二甲酸乙二醇酯(PET)瓶、聚碳酸酯(PC)饮用水罐、聚乙烯吹塑桶、软塑折叠包装容器、塑料防盗瓶盖、塑料奶瓶、塑料饮水杯(壶)、塑料瓶(坯)、其它类塑料瓶盖(含铝塑复合盖)。

尚未纳入本审查细则的其它容器产品,增补时另行规定。

2. 基本生产流程及关键工艺控制

申证企业应制定生产流程,并制订相应的程序文件。

2.1 基本生产流程

![]()

![]()

![]()

![]()

![]()

![]()

注:对购置半成品加工成品的企业,仅制定本企业满足生产需要的生产流程和程序文件。

2.2 关键工艺控制

企业应对以下关键控制环节制定操作程序:

2.2.1 模具质量及其加工精度。

2.2.2 加工工艺过程中生产设备技术参数的设置,模芯和模腔保证高度同心。

3. 必备的生产设备

容器产品生产企业必备的生产设备见表1。

注: 对购置半成品加工制成品的企业,企业应具备相应工序规定的生产设备。

表1 容器产品生产企业必备的生产设备

序号 | 产品品种 | 必备的生产设备 |

1 | 聚酯(PET)无汽饮料瓶 | 一次成型:注拉吹成型机组 二次成型:注塑机、吹瓶机 |

2 | 聚对苯二甲酸乙二醇酯(PET)碳酸饮料瓶 | |

3 | 热罐装用聚对苯二甲酸乙二醇酯(PET)瓶 | |

4 | 聚碳酸酯(PC)饮用水罐 | 挤吹成型机组或注吹成型机组 |

5 | 聚乙烯吹塑桶 | 挤吹成型机组 |

6 | 软塑折叠包装容器 | 吹塑机组 |

7 | 塑料防盗瓶盖 | 注塑机 |

8 | 塑料奶瓶、塑料饮水杯(壶)、塑料瓶坯 | 挤吹成型机组 |

4.产品标准和相关标准

表2 产品标准和相关标准

序号 | 产品品种 | 产品标准 | 相关标准 |

1 | 聚酯(PET)无汽饮料瓶 | QB 2357 1998聚酯(PET)无汽饮料瓶 | GB 13113 食品容器及包装材料用聚对苯二甲酸乙二醇酯成型品卫生标准 GB/T 13508-1992 聚乙烯吹塑桶 QB/T 1868 2004聚对苯二甲酸乙二醇酯(PET)碳酸饮料瓶 |

2 | 聚对苯二甲酸乙二醇酯(PET)碳酸饮料瓶 | QB/T 1868 2004聚对苯二甲酸乙二醇酯(PET)碳酸饮料瓶 | GB13113 食品容器及包装材料用聚对苯二甲酸乙二醇酯成型品卫生标准 GB/T2410-1980透明塑料透光率和雾度试验方法 GB 2828.1 2003 技术抽样检验程序 第1部分:按接受质量限(AQL)检索的逐批检验抽样计划 GB/T2918 1998塑料试样状态调节和试验的标准环境 |

3 | 热罐装用聚对苯二甲酸乙二醇酯(PET)瓶 | QB/T 2665 2004热罐装用聚对苯二甲酸乙二醇酯(PET)瓶 | QB/T 1868 2004聚对苯二甲酸乙二醇酯(PET)碳酸饮料瓶 GB13113 食品容器及包装材料用聚对苯二甲酸乙二醇酯成型品卫生标准 GB /T2918 1998塑料试样状态调节和试验的标准环境 |

4 | 聚碳酸酯(PC)饮用水罐 | QB 2460 1999 聚碳酸酯(PC)饮用水罐 | GB 14942 1994 食品容器、包装材料用聚碳酸酯成型品卫生标准 GB 2828.1 2003 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 |

5 | 聚乙烯吹塑桶 | GB/T 13508 1992 聚乙烯吹塑桶 | GB 9687 食品包装用聚乙烯成型品卫生标准 GB 2828.1 2003 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 |

6 | 软塑折叠包装容器 | BB/T0013 1999 软塑折叠包装容器 | GB 9687 食品包装用聚乙烯成型品卫生标准 GB 4857.4 运输包装件基本实验 压力试验方法 GB 4857.5 运输包装件基本实验 垂直冲击跌落试验方法 |

7 | 塑料防盗瓶盖 | GB/T 17876-1999 包装容器 塑料防盗瓶盖 | GB/T 2828 逐批检查计数抽样程序及抽样表 GB/T 4807 食品用橡胶垫片(圈)卫生标准 GB/T 9687 食品包装用聚乙烯成型品卫生标准 GB/T 9688 食品包装用聚丙烯成型品卫生标准 |

BB/T0025 2004 30/25mm塑料防盗瓶盖 | |||

8 | 塑料奶瓶、塑料饮水杯(壶)、塑料瓶坯 | GB14942 食品容器及包装材料用聚碳酸酯成型品卫生标准 GB13113 食品容器及包装材料用聚对苯二甲酸乙二醇酯成型品卫生标准 GB17327 1998食品容器、包装材料用丙烯腈 苯乙烯成型品卫生标准 GB/T5009.60 2003 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 GB5009.69 食品罐头内壁环氧酚醛涂料卫生标准的分析方法 GB13120 食品容器及包装材料用聚酯树脂及其成型品中锑的测定方法 GB/T17338 食品包装用苯乙烯 丙烯腈共聚物和橡胶改性的丙烯腈 丁二烯 苯乙烯树脂及其成型品残留丙烯腈单体分析方法 经备案的企业标准 | |

注:凡是不注日期的标准,其最新版本适用于本细则。

5. 原辅材料的有关要求

树脂原料应分别符合GB 9691 1988《食品包装用聚乙烯树脂卫生标准》、GB 13116 1991《食品容器及包装材料用聚碳酸酯树脂卫生标准》、GB 13114 1991《食品容器及包装材料用聚对苯二甲酸乙二醇酯树脂卫生标准》等相关标准规定要求,助剂和用量应符合GB 9685 2003《食品容器、包装材料用助剂食用卫生标准》规定要求。如使用的原辅材料为实施生产许可证管理的产品,必须选用获证产品。

6.必备的出厂检验设备

容器产品生产企业必备的出厂检验设备见表3 。

表3 容器产品生产企业必备的出厂检验设备

序号 | 产品品种 | 出厂检验设备 |

1 | 聚酯(PET)无汽饮料瓶 | 1.量具 2.垂直度偏差测试仪 3.量筒 |

2 | 聚对苯二甲酸乙二醇酯(PET)碳酸饮料瓶 | 1.量具 2.分析天平 3.恒温箱 4.量筒 |

3 | 热罐装用聚对苯二甲酸乙二醇酯(PET)瓶 | 1.量具 2.分析天平 3.量筒 |

4 | 聚碳酸酯(PC)饮用水罐 | 1.游标卡尺 2.通用量具 3.测厚仪 4.天平 |

5 | 聚乙烯吹塑桶 | 1.玻璃量具 2.通用衡器 3.游标卡尺 4.测厚仪 |

6 | 软塑折叠包装容器 | 1.通用量具 2.游标卡尺 3.测厚仪 |

7 | 塑料防盗瓶盖 | 1.通用量具 2.冰箱 3.投影仪 4.扭矩仪 5.密封测试仪 |

8 | 塑料奶瓶、塑料饮水杯(壶)、塑料瓶坯 | 1.游标卡尺 2.通用量具 3.烘箱 4.天平 |

7、发证检验规则

7.1 抽样方法

从生产企业成品库房中抽取样品。对于主要原材料不同的产品应分别进行抽取。同一原材料生产的产品有多个品种和规格,则随机抽取有颜色、颜色较深、生产工艺较为复杂的一种主导产品。同一批号原料、同一规格、同一工艺的产品为一个批次。按表4中规定的抽样基数和抽样数量进行抽样。

表4 抽样基数和抽样数量

序号 | 产品品种 | 抽样基数 | 抽样数量 |

1 | PET无汽饮料瓶 | 抽样基数不少于500个,每批不超过50万个 | 80个(配同样数量的盖) |

2 | PET碳酸饮料瓶 | 抽样基数不少于500个,每批不超过100万个 | 100个(配同样数量的盖) |

3 | 热罐装用PET瓶 | 抽样基数不少于500个,每批不超过100万个 | 120个(配同样数量的盖) |

4 | 聚碳酸酯(PC)饮用水罐 | 抽样基数不少于150个,每批不超过1万个 | 20个(配同样数量的盖) |

5 | 聚乙烯吹塑桶 | 抽样基数不少于150个,每批不超过5000个 | 20个(配同样数量的盖) |

6 | 软塑折叠包装容器 | 抽样基数不少于150个,每批不超过5万个 | 20个(配同样数量的盖) |

7 | 塑料防盗瓶盖 | 抽样基数不少于500个,每批不超过60万个 | 100个(配10个瓶) |

8 | 塑料奶瓶、塑料饮水杯(壶)、塑料瓶坯 | 抽样基数不少于150个,每批不超过1万个 | 80个(瓶坯为100个) |

所抽样品分为两份,一份送检验机构,一份留企业备查。审查组抽样人员与被抽查企业陪同人员确认无误后,双方在抽样单上签字、盖章,并当场加贴封条封存样品后送检验机构。封条上应有抽样人员签名、抽样单位盖章和抽样日期。

7.2 检验项目

容器产品的发证检验项目和关键控制检验项目见表5、表6、表7、表8、表9、表10、表11、表12。

表5 聚酯(PET)无汽饮料瓶产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 密封性能 | √ | ||

2 | 垂直载压 | √ | ||

3 | 跌落性能 | √ | ||

4 | 耐寒性能( 20℃) | √ | ||

5 6 7 | 乙醛 | √ | √ | |

6 | 感官 | √ | ||

7 | 蒸发残渣(4%乙酸) | √ | √ | |

8 | 蒸发残渣(65%乙醇) | √ | √ | |

9 | 蒸发残渣(水) | √ | √ | |

10 | 蒸发残渣(正己烷) | √ | √ | |

11 | 高锰酸钾消耗量 | √ | √ | |

12 6 7 | 重金属 | √ | √ | |

13 | 锑 | √ | √ | |

14 | 脱色试验 | √ |

表6 聚酯(PET)碳酸饮料瓶产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 垂直载压 | √ | ||

2 | 耐内压力 | √ | ||

3 | 透射比 | √ | 有色瓶不测此项 | |

4 | 乙醛 | √ | √ | |

5 6 7 | 感官 | √ | ||

6 | 蒸发残渣(4%乙酸) | √ | √ | |

7 | 蒸发残渣(65%乙醇) | √ | √ | |

8 | 蒸发残渣(水) | √ | √ | |

9 | 蒸发残渣(正己烷) | √ | √ | |

10 | 高锰酸钾消耗量 | √ | √ | |

11 | 重金属 | √ | √ | |

12 6 7 | 锑 | √ | √ | |

13 | 脱色试验 | √ |

表7 热罐装用PET瓶产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 | |

1 | 垂直载压 | √ | |||

2 | 瓶壁负载 | √ | |||

3 | 耐真空度 | √ | |||

4 | 跌落性能 | √ | |||

5 | 热 稳定 性 | 体积收缩率 | √ | ||

高度收缩率 | √ | ||||

外观 | √ | ||||

6 | 乙醛 | √ | √ | ||

7 | 感官 | √ | |||

8 | 蒸发残渣(4%乙酸) | √ | √ | ||

9 | 蒸发残渣(65%乙醇) | √ | √ | ||

10 | 蒸发残渣(水) | √ | √ | ||

11 | 蒸发残渣(正己烷) | √ | √ | ||

12 | 高锰酸钾消耗量 | √ | √ | ||

13 6 7 | 重金属 | √ | √ | ||

14 | 锑 | √ | √ | ||

15 | 脱色试验 | √ | |||

表8 聚碳酸酯(PC)饮用水罐产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 密封性能 | √ | ||

2 | 跌落性能 | √ | ||

3 | 感官 | √ | ||

4 | 蒸发残渣 (4%乙酸) | √ | √ | |

5 | 蒸发残渣 (65%乙醇) | √ | √ | |

6 | 蒸发残渣 (水) | √ | √ | |

7 | 蒸发残渣 (正己烷) | √ | √ | |

8 | 高锰酸钾消耗量 | √ | √ | |

9 | 酚 | √ | √ | |

10 | 重金属(以Pb计) | √ | √ | |

11 | 脱色试验 | √ |

表9 聚乙烯吹塑桶产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 密封性能 | √ | ||

2 | 跌落性能 | √ | ||

3 | 悬挂试验 | √ | 端手结构的桶不做此项 | |

4 | 堆码试验 | √ | 结构不能堆高的桶免做此项 | |

5 | 感官 | √ | ||

6 | 蒸发残渣(4%乙酸) | √ | √ | |

7 | 蒸发残渣(65%乙醇) | √ | √ | |

8 | 蒸发残渣(正己烷) | √ | √ | |

9 | 高锰酸钾消耗量 | √ | √ | |

10 | 重金属(以Pb计) | √ | √ | |

11 | 脱色试验 | √ |

表10 软塑折叠包装容器产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | 密封试验 | √ | ||

2 | 跌落强度 | √ | ||

3 | 悬吊试验 | √ | ||

4 | 耐压缩强度 | √ | ||

5 | 感官 | √ | ||

6 | 蒸发残渣(4%乙酸) | √ | √ | |

7 | 蒸发残渣(65%乙醇) | √ | √ | |

8 | 蒸发残渣(正己烷) | √ | √ | |

9 | 高锰酸钾消耗量 | √ | √ | |

10 | 重金属(以Pb计) | √ | √ | |

11 | 脱色试验 | √ |

表11 塑料防盗瓶盖产品检验项目

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 | |

1 | 防盗环(条)物理性能 | 封盖性能 | |||

防盗性能 | |||||

开启和扭断力矩 | √ | ||||

2 | 感官 | √ | |||

3 | 蒸发残渣(4%乙酸) | √ | √ | ||

4 | 蒸发残渣(65%乙醇) | √ | √ | ||

5 | 蒸发残渣(正己烷) | √ | √ | ||

6 | 高锰酸钾消耗量 | √ | √ | ||

7 | 重金属(以Pb计) | √ | √ | ||

8 | 脱色试验 | √ | |||

表12 塑料奶瓶、塑料饮水杯(壶)、塑料瓶坯产品检验项目表

序号 | 项目名称 | 发证检验 | 关键控制检验 | 备注 |

1 | *密封性能 | √ | ||

2 | *跌落性能 | √ | ||

3 | *热稳定性 | √ | ||

4 | 感官 | √ | ||

5 | 蒸发残渣(4%乙酸) | √ | √ | |

6 | 蒸发残渣(65%乙醇) | √ | √ | |

7 | 蒸发残渣(正己烷) | √ | √ | |

8 | 高锰酸钾消耗量 | √ | √ | |

9 | 重金属(以Pb计) | √ | √ | |

10 | 脱色试验 | √ | √ | AS成型品不做此项 此项 |

11 | 游离酚(水) | √ | √ | PC成型品做此项 |

12 | 锑(以Sb计) | √ | √ | PET成型品做此项 |

13 | 丙烯腈单体 | √ | √ | AS成型品做此项 |

表12中*号项目试验方法参照以下技术要求。

1.密封性能试验:

在常温下,注入公称容量的水,封盖后悬空倒置,3h后加以检查。

2.跌落性能试验:

常温下,空罐以任何角度从3m高度自由跌落至水泥地面,连续3次后加以检查。

常温下,注入公称容量的水,拧紧盖,把试样提升至1.2m高度,以任何角度从该高度自由跌落,连续3次后加以检查。

3.热稳定性试验:

热稳定性技术要求:注入100℃水,无明显变形、破裂现象。

注:密封性能试验、跌落性能试验、热稳定性试验分别参考QB2460 1999中的5.7 和5.8和QB/T2665 2004中的6.11。

7.3判定原则

7.3.1单项判定

感官及理化指标*中有一项不合格时,判定样品的感官及理化指标不合格,不再进行复检。

其它检验项目中如有不合格项,从备用样品中取双倍样品对不合格项进行复检,若复检全部合格则判该项目为合格;若仍不合格的,则判该项目为不合格。

*注:本细则中的理化指标包括:蒸发残渣、高锰酸钾消耗量、重金属、锑、乙醛、酚、脱色试验。

7.3.2综合判定

全部检验项目都合格时,判定该批产品本次检验结果符合标准要求,符合发放生产许可证要求。有一项(包括一项)以上不合格时,则判定该批产品本次检验结果为不合格,不符合发放生产许可证要求。

7.4 检验时限

检验机构应当在收到企业样品之日起30日内完成检验工作,并出具检验报告。

8 QS标志的标注

企业应在获证后12个月内在其获证产品的模具的适当部位加印QS标志。

本审查细则由国家环保产品质量监督检验中心负责起草。

本审查细则主要起草人:郭丽敏

(六)食品用工具产品生产许可审查细则

1. 发证产品范围

本审查细则适用于密胺塑料餐具、塑料菜板(PE、PP)、一次性塑料餐饮具(包括饭盒、碗、盘、碟、杯、筷子、刀、叉、勺、托、吸管、果冻杯、酸奶杯等等)、其它类塑料餐具(除密胺塑料餐具外的其它材质的非一次性使用餐具,如PP塑料饭盒等)等。

尚未纳入本审查细则的其它食品用工具产品,增补时另行规定。

2. 基本生产流程及关键工艺控制

2.1 基本生产流程

申证企业应制定生产流程,并制订相对应的程序文件。

2.1.1 密胺塑料餐具

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

2.1.2 塑料菜板生产工艺流程

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

注: 对购置半成品加工成品的企业,仅限于制定本企业满足生产需要的生产流程和程序文件。

2.1.3 一次性塑料餐饮具

![]()

![]()

![]()

![]()

![]()

![]() 树脂原料

树脂原料 ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 其他助剂

其他助剂

![]() (片材成型) (吸塑成型)

(片材成型) (吸塑成型)

注:在一次性塑料餐饮具生产工艺流程中,片材成型非必需工序,可以从片材厂采购。

2.2 关键工艺控制

企业应对以下关键控制环节制订操作程序或文件:

2.2.1 原材料采购控制,确保所采购的原材料符合国家树脂或制成品卫生标准的要求。

2.2.1 加工过程工艺配方和工艺参数控制。

2.2.2 后处理

直接用于餐饮的器具应进行消毒,并对其进行有效包装以防尘、防潮、防霉、防污染;如有印刷工序应控制干燥工序,以控制产品的溶剂残留量。

3. 必备的生产设备

食品用工具产品生产企业必备的生产设备见表1、表2、表3。

表1 密胺塑料餐具产品生产企业必备的生产设备

产品名称 | 必备的生产设备 |

密胺塑料餐具 | 1、称量设备 2、模塑机 |

表2 塑料菜板产品生产企业必备的生产设备

产品名称 | 必备的生产设备 |

塑料菜板 | 1、原料计量设备 2、压制成型机或注塑机 3、开炼机或塑化设备 |

表3 一次性塑料餐饮具生产企业必备的生产设备

产品名称 | 必备的生产设备 |

一次性塑料餐饮具 | 1、原料计量设备 2、挤出片材成型机(无片材生产者不要求) 3、吸塑成型机及模具 |

注: 对购置半成品加工制成品的企业,企业应具备相应工序规定的生产设备。

4. 产品标准和相关标准

食品用工具产品标准和相关标准见表4、表5、表6。

表4 密胺塑料餐具产品标准和相关标准

序号 | 产品名称 | 产品标准 | 相关标准 |

1 | 密胺塑料餐具 | QB 1999 1994 密胺塑料餐具 | GB 2828.1 2003 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 GB 5009.61 食品包装用三聚氰胺成型品卫生标准的分析方法 GB 9690食品包装用三聚氰胺成型品卫生标准 |

表5 塑料菜板产品标准和相关标准

序号 | 产品品种 | 产品标准 | 相关标准 |

1 | 塑料菜板 | QB/T 1870 1993 塑料菜板 | GB 2411 1980 塑料邵氏硬度实验方法 GB 2918 1998 塑料试样状态调节和试验的标准环境 GB 9687 1988 食品包装用聚乙烯成型品卫生标准 GB 5009.60 2003 食品包装用聚氯乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法 |

表6 一次性塑料餐饮具产品标准和相关标准

序号 | 产品品种 | 产品标准 | 相关标准 |

1 | 一次性塑料餐饮具 | GB 2918 1998 塑料试样状态调节和试验的标准环境 GB 9688 1988 食品包装用聚丙烯成型品卫生标准 GB 9689 1988 食品包装用聚苯乙烯成型品卫生标准 经备案的企业标准 | |

注:凡是不注日期的标准,其最新版本适用于本细则。

5. 原辅材料的有关要求

企业在生产中所使用的原材料应符合相应的国家卫生标准,助剂种类和用量应符合GB9685 2003《食品容器、包装材料用助剂使用卫生标准》。如使用的原辅材料为实施生产许可证管理的产品,必须选用获证产品。

6. 必备的出厂检验设备

食品用工具生产企业必备的出厂检验设备见表7、表8、表9。

表7 密胺塑料餐具产品生产企业必备的出厂检验设备

产品名称 | 出厂检验设备 |

密胺塑料餐具 | 1.钢直尺 2.游标卡尺 3.玻璃平板 4.天平 5.烘箱 6.玻璃器皿 7.分光光度计 |

表8 塑料菜板生产企业必备的出厂检验设备

产品名称 | 出厂检验设备 |

塑料菜板 | 钢直尺 游标卡尺 玻璃平板 金属塞规 邵氏硬度计 |

表9 一次性塑料餐饮具生产企业必备的出厂检验设备